Projektowanie technologii maszyn to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. W pierwszej kolejności należy zwrócić uwagę na funkcjonalność maszyny, czyli to, do jakiego celu ma ona służyć. Właściwe określenie wymagań funkcjonalnych jest fundamentem każdego projektu. Kolejnym istotnym elementem jest wybór odpowiednich materiałów, które będą użyte w konstrukcji maszyny. Materiały te muszą charakteryzować się odpowiednią wytrzymałością, odpornością na korozję oraz innymi właściwościami dostosowanymi do warunków pracy. Również ergonomia i bezpieczeństwo użytkowników odgrywają kluczową rolę w projektowaniu technologii maszyn. Należy zadbać o to, aby maszyna była łatwa w obsłudze oraz nie stwarzała zagrożenia dla operatorów. Wreszcie, nie można zapominać o aspektach ekonomicznych, takich jak koszt produkcji oraz efektywność energetyczna urządzenia.

Jakie narzędzia wykorzystuje się w projektowaniu technologii maszyn

W procesie projektowania technologii maszyn wykorzystuje się szereg zaawansowanych narzędzi i metod, które wspierają inżynierów w tworzeniu nowoczesnych rozwiązań. Przede wszystkim, programy CAD (Computer-Aided Design) są niezbędne do tworzenia dokładnych modeli 3D maszyn oraz ich komponentów. Dzięki nim inżynierowie mogą wizualizować swoje pomysły i przeprowadzać symulacje działania maszyny w różnych warunkach. Kolejnym ważnym narzędziem są programy do analizy wytrzymałościowej, które pozwalają ocenić, jak materiały zachowają się pod wpływem obciążeń i innych czynników. Współczesne technologie umożliwiają także wykorzystanie symulacji komputerowych do testowania wydajności maszyny przed jej fizycznym zbudowaniem. Dodatkowo, inżynierowie korzystają z systemów zarządzania projektem, które pomagają w planowaniu i koordynowaniu prac zespołu projektowego. Warto również wspomnieć o technologiach druku 3D, które coraz częściej znajdują zastosowanie w prototypowaniu części maszyn.

Jakie są najnowsze trendy w projektowaniu technologii maszyn

W ostatnich latach projektowanie technologii maszyn ewoluowało w kierunku coraz bardziej złożonych i inteligentnych rozwiązań. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów operacyjnych. W ramach tego trendu rozwijane są technologie robotyzacji oraz sztucznej inteligencji, które umożliwiają maszynom samodzielne podejmowanie decyzji na podstawie analizy danych. Kolejnym istotnym kierunkiem jest zrównoważony rozwój i ekologia, co skutkuje poszukiwaniem materiałów przyjaznych dla środowiska oraz energooszczędnych rozwiązań technologicznych. Również Internet Rzeczy (IoT) staje się coraz bardziej popularny w kontekście projektowania maszyn, umożliwiając ich zdalne monitorowanie i zarządzanie. Dzięki temu możliwe jest zbieranie danych o pracy maszyny oraz optymalizacja jej działania w czasie rzeczywistym. Wreszcie, warto zauważyć rosnącą rolę personalizacji produktów, co sprawia, że projektanci muszą uwzględniać indywidualne potrzeby klientów już na etapie koncepcji urządzenia.

Jakie wyzwania stoją przed projektantami technologii maszyn

Projektowanie technologii maszyn wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu twórczego. Jednym z głównych problemów jest konieczność ciągłego dostosowywania się do szybko zmieniających się technologii oraz potrzeb rynku. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami branżowymi, aby móc tworzyć konkurencyjne rozwiązania. Ponadto, rosnące wymagania dotyczące wydajności energetycznej i ekologicznej zmuszają projektantów do poszukiwania innowacyjnych materiałów oraz metod produkcji. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość, co często wymaga zaawansowanej wiedzy z zakresu mechaniki, elektroniki czy informatyki. Również kwestie związane z bezpieczeństwem użytkowników stają się coraz bardziej skomplikowane, co wymaga od projektantów znajomości przepisów prawnych oraz norm branżowych. Wreszcie, współpraca z różnymi działami firmy oraz dostawcami komponentów może być trudna ze względu na różnice w podejściu do projektu czy terminologii technicznej.

Jakie umiejętności są niezbędne w projektowaniu technologii maszyn

W projektowaniu technologii maszyn kluczowe znaczenie mają różnorodne umiejętności, które pozwalają inżynierom na skuteczne realizowanie złożonych projektów. Po pierwsze, niezbędna jest solidna wiedza z zakresu inżynierii mechanicznej, która obejmuje zasady działania maszyn, mechanikę materiałów oraz dynamikę. Zrozumienie tych podstawowych koncepcji pozwala na tworzenie efektywnych i bezpiecznych konstrukcji. Kolejną istotną umiejętnością jest biegłość w obsłudze programów CAD oraz innych narzędzi inżynieryjnych, które umożliwiają modelowanie i symulację projektowanych rozwiązań. Umiejętność analizy danych oraz korzystania z oprogramowania do analizy wytrzymałościowej również staje się coraz bardziej cenna, zwłaszcza w kontekście optymalizacji projektów. Również zdolności interpersonalne są niezwykle ważne, ponieważ projektanci często pracują w zespołach multidyscyplinarnych, gdzie komunikacja i współpraca są kluczowe dla sukcesu projektu. Dodatkowo, umiejętność zarządzania czasem i projektami pozwala na efektywne planowanie działań oraz terminowe dostarczanie wyników.

Jakie są etapy procesu projektowania technologii maszyn

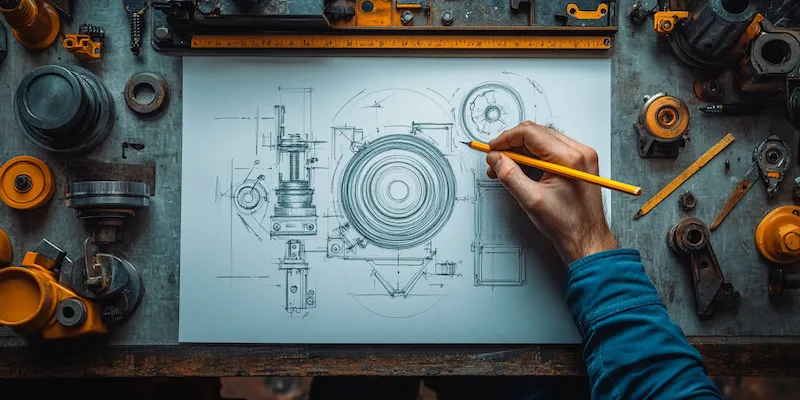

Proces projektowania technologii maszyn składa się z kilku kluczowych etapów, które prowadzą od pomysłu do gotowego produktu. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań funkcjonalnych maszyny. Na tym etapie inżynierowie zbierają informacje dotyczące oczekiwań użytkowników oraz warunków pracy urządzenia. Następnie następuje faza koncepcyjna, w której opracowywane są wstępne pomysły oraz szkice rozwiązań. W tej części procesu kluczowe jest generowanie różnych wariantów konstrukcyjnych oraz ich wstępna ocena pod kątem wykonalności. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje stworzenie dokładnych modeli 3D oraz rysunków technicznych. W tym etapie przeprowadzane są również analizy wytrzymałościowe oraz symulacje działania maszyny. Po zakończeniu fazy projektowej następuje etap prototypowania, w którym tworzony jest pierwszy egzemplarz maszyny. Prototyp jest testowany w rzeczywistych warunkach pracy, co pozwala na identyfikację ewentualnych problemów i wprowadzenie niezbędnych poprawek. Ostatnim etapem jest produkcja seryjna oraz wdrożenie maszyny do użytku, co wiąże się z przygotowaniem dokumentacji technicznej oraz szkoleniem operatorów.

Jakie znaczenie ma prototypowanie w projektowaniu technologii maszyn

Prototypowanie odgrywa kluczową rolę w procesie projektowania technologii maszyn, ponieważ pozwala na przetestowanie koncepcji przed rozpoczęciem produkcji seryjnej. Tworzenie prototypu umożliwia inżynierom ocenę funkcjonalności zaprojektowanej maszyny oraz identyfikację potencjalnych problemów związanych z jej działaniem. Dzięki prototypowi można przeprowadzić szereg testów, które pozwalają na zweryfikowanie założeń projektowych oraz dokonanie niezbędnych korekt przed finalizacją projektu. Ponadto, prototypowanie daje możliwość lepszego zrozumienia interakcji między różnymi komponentami maszyny oraz ich wpływu na ogólną wydajność urządzenia. W dzisiejszych czasach technologia druku 3D znacznie ułatwia proces prototypowania, umożliwiając szybkie i tanie tworzenie modeli części maszyn. Dzięki temu inżynierowie mogą szybko iterować swoje projekty i testować różne rozwiązania bez konieczności angażowania dużych nakładów finansowych czy czasowych.

Jakie są najważniejsze normy i przepisy dotyczące technologii maszyn

W projektowaniu technologii maszyn niezwykle istotne jest przestrzeganie odpowiednich norm i przepisów prawnych, które regulują kwestie bezpieczeństwa i jakości urządzeń przemysłowych. W Europie kluczowym dokumentem jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące bezpieczeństwa maszyn oraz ich zgodności z normami unijnymi. Projektanci muszą uwzględniać te przepisy już na etapie koncepcji urządzenia, aby zapewnić jego bezpieczne użytkowanie. Również normy ISO odgrywają ważną rolę w procesie projektowania technologii maszyn; przykładowo norma ISO 9001 dotyczy systemu zarządzania jakością, a norma ISO 14001 odnosi się do zarządzania środowiskowego. W zależności od branży mogą obowiązywać także inne specyficzne normy dotyczące np. materiałów czy metod produkcji. Przestrzeganie tych norm nie tylko zapewnia zgodność z przepisami prawa, ale także wpływa na reputację firmy oraz jej konkurencyjność na rynku.

Jakie zastosowania mają technologie maszyn w różnych branżach

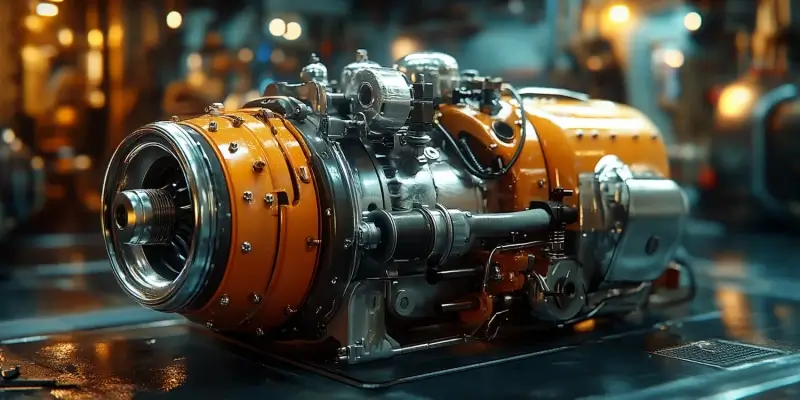

Technologie maszyn znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle motoryzacyjnym maszyny służą do produkcji komponentów pojazdów, takich jak silniki czy nadwozia, a także do montażu gotowych produktów. W branży spożywczej technologie maszyn wykorzystywane są do pakowania żywności, obróbki surowców oraz automatyzacji procesów produkcyjnych, co zwiększa efektywność i bezpieczeństwo produkcji. Również sektor budowlany korzysta z różnych rodzajów maszyn do wykonywania prac ziemnych czy transportu materiałów budowlanych. W przemyśle elektronicznym maszyny są używane do montażu podzespołów elektronicznych oraz testowania gotowych produktów pod kątem jakości i wydajności. Sektor medyczny również korzysta z technologii maszyn; przykładowo maszyny stosowane są do produkcji sprzętu medycznego czy leków.

Jakie innowacje kształtują przyszłość technologii maszyn

Przyszłość technologii maszyn kształtują liczne innowacje, które mają potencjał rewolucjonizować sposób ich projektowania i użytkowania. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji (AI) z systemami sterowania maszynami, co pozwala na automatyczne dostosowywanie parametrów pracy do zmieniających się warunków otoczenia czy obciążenia roboczego. Dzięki AI maszyny mogą uczyć się na podstawie danych zbieranych podczas pracy i optymalizować swoje działanie w czasie rzeczywistym. Innym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie stanu technicznego maszyn oraz ich wydajności poprzez połączenie ich z siecią internetową. To pozwala na szybsze diagnozowanie problemów oraz planowanie konserwacji przed wystąpieniem awarii. Również technologie związane z automatyzacją procesów produkcyjnych stają się coraz bardziej zaawansowane; roboty przemysłowe stają się bardziej elastyczne i zdolne do wykonywania różnorodnych zadań dzięki zastosowaniu nowoczesnych algorytmów sterujących.