Budowa maszyn elektrycznych to fascynująca dziedzina inżynierii, która stanowi fundament współczesnej cywilizacji technologicznej. Od potężnych generatorów w elektrowniach po miniaturowe silniki w urządzeniach codziennego użytku, maszyny elektryczne odgrywają kluczową rolę w transformacji energii elektrycznej na energię mechaniczną i odwrotnie. Zrozumienie zasad ich działania, projektowania i produkcji jest niezbędne dla każdego inżyniera pracującego w sektorach energetyki, automatyki przemysłowej, motoryzacji czy elektroniki.

Proces projektowania i produkcji maszyn elektrycznych wymaga głębokiej wiedzy z zakresu elektromagnetyzmu, mechaniki, materiałoznawstwa oraz termodynamiki. Inżynierowie muszą brać pod uwagę liczne czynniki, takie jak efektywność energetyczna, niezawodność, wytrzymałość mechaniczna, bezpieczeństwo użytkowania oraz koszty produkcji. Każdy element maszyny, od uzwojeń wirnika i stojana po izolację i system chłodzenia, musi być starannie zaprojektowany i wykonany, aby zapewnić optymalne parametry pracy i długą żywotność urządzenia.

W obliczu rosnących wymagań dotyczących zrównoważonego rozwoju i efektywności energetycznej, inżynierowie stają przed wyzwaniem tworzenia maszyn elektrycznych, które minimalizują straty energii i redukują wpływ na środowisko. Rozwój nowych materiałów, takich jak magnesy trwałe o wysokiej energii czy materiały o obniżonej stratności, a także zaawansowane techniki symulacyjne, pozwalają na projektowanie coraz bardziej wydajnych i kompaktowych konstrukcji. W tym artykule zgłębimy kluczowe aspekty budowy maszyn elektrycznych, od podstawowych zasad działania po najnowsze trendy rozwojowe.

Jakie są podstawowe zasady działania maszyn elektrycznych w praktyce

Podstawą działania każdej maszyny elektrycznej jest zjawisko indukcji elektromagnetycznej, opisane przez prawa Faradaya i Lenza. W uproszczeniu, pole magnetyczne oddziałuje na przewodnik z prądem, generując siłę (w przypadku silników), lub zmienne pole magnetyczne indukuje napięcie w przewodniku (w przypadku generatorów). Kluczowe elementy każdej maszyny elektrycznej to stojan (nieruchoma część) i wirnik (obrotowa część), które są ze sobą sprzężone magnetycznie.

W silnikach elektrycznych prąd przepływający przez uzwojenia wirnika lub stojana, w obecności pola magnetycznego wytworzonego przez drugi element, powoduje powstanie momentu obrotowego. Siła działająca na przewodnik jest proporcjonalna do natężenia prądu, długości przewodnika i indukcji pola magnetycznego. Kierunek tej siły określany jest przez regułę lewej dłoni. Natomiast w generatorach, ruch względny między wirnikiem a stojanem powoduje zmianę strumienia magnetycznego przenikającego uzwojenia, co indukuje w nich napięcie zgodnie z prawem Faradaya.

Rodzaj prądu (stały lub zmienny) oraz sposób jego doprowadzenia do uzwojeń decydują o typie maszyny. Silniki i generatory prądu stałego zazwyczaj wykorzystują komutator do przełączania kierunku prądu w uzwojeniach wirnika, zapewniając ciągły ruch obrotowy. Maszyny prądu przemiennego, takie jak silniki indukcyjne czy synchroniczne, wykorzystują zjawisko wirowania pola magnetycznego, generowanego przez prąd zmienny w uzwojeniach stojana. Zrozumienie tych fundamentalnych zasad pozwala na analizę i optymalizację parametrów pracy każdej maszyny elektrycznej.

Kluczowe komponenty w procesie budowy maszyn elektrycznych szczegółowo

Uzwojenia, będące nośnikami prądu i źródłem pola magnetycznego, najczęściej wykonuje się z drutu miedzianego lub aluminiowego. W zależności od typu maszyny, uzwojenia te mogą być umieszczone w żłobkach stojana lub wirnika. Niezwykle ważna jest ich izolacja, która zapobiega zwarciom między zwojami oraz między uzwojeniem a rdzeniem. Stosuje się do tego celu specjalne lakiery izolacyjne, taśmy, czy papier. Wybór materiału izolacyjnego zależy od wymaganej wytrzymałości elektrycznej, termicznej i mechanicznej.

Elementem odpowiedzialnym za ruch obrotowy jest wirnik. W silnikach elektrycznych może on być wykonany jako klatkowy (z prętami zasilającymi), z uzwojeniami i pierścieniami ślizgowymi, lub jako wirnik z magnesami trwałymi. W generatorach wirnik może być wyposażony w uzwojenia wzbudzenia lub magnesy stałe, a jego obrót jest generowany przez zewnętrzny napęd mechaniczny. Obudowa maszyny, oprócz funkcji ochronnej, często pełni rolę elementu odprowadzającego ciepło, współpracując z systemem chłodzenia.

Oprócz wymienionych elementów, w budowie maszyn elektrycznych istotną rolę odgrywają również łożyska, zapewniające płynny obrót wirnika, oraz systemy uszczelniające, chroniące wnętrze maszyny przed czynnikami zewnętrznymi. Komutatory i szczotki w maszynach prądu stałego, czy pierścienie ślizgowe w niektórych maszynach prądu przemiennego, są również kluczowymi elementami interfejsu elektrycznego.

Nowoczesne materiały i technologie wykorzystywane w budowie maszyn elektrycznych

Postęp w dziedzinie materiałoznawstwa znacząco wpłynął na rozwój budowy maszyn elektrycznych, umożliwiając tworzenie urządzeń o wyższej wydajności, mniejszych rozmiarach i większej niezawodności. Jednym z kluczowych obszarów innowacji jest stosowanie magnesów trwałych o wysokiej energii, takich jak magnesy neodymowo-żelazowo-borowe (NdFeB) czy samarowo-kobaltowe (SmCo). Ich wysoka siła magnetyczna pozwala na znaczące zmniejszenie rozmiarów silników przy zachowaniu lub nawet zwiększeniu mocy, co jest szczególnie istotne w aplikacjach wymagających dużej gęstości mocy, jak np. w pojazdach elektrycznych.

W zakresie materiałów rdzeni magnetycznych, obserwuje się rozwój materiałów amorficznych i nanokrystalicznych, które charakteryzują się znacznie niższymi stratami energii niż tradycyjne blachy krzemowe. Choć ich produkcja jest bardziej złożona i kosztowna, znajdują one zastosowanie w specyficznych aplikacjach, gdzie minimalizacja strat jest priorytetem. Badania koncentrują się również na optymalizacji składu i struktury blach elektrotechnicznych, aby uzyskać lepsze właściwości magnetyczne i mniejsze straty.

Postęp technologiczny dotyczy również materiałów izolacyjnych. Rozwijane są kompozyty polimerowe o podwyższonej odporności termicznej i mechanicznej, a także materiały o lepszych właściwościach dielektrycznych, pozwalające na pracę przy wyższych napięciach. W zastosowaniach wysokotemperaturowych stosuje się izolacje ceramiczne lub mineralne. Coraz większą uwagę przykłada się również do ekologicznych aspektów materiałów, dążąc do eliminacji substancji szkodliwych.

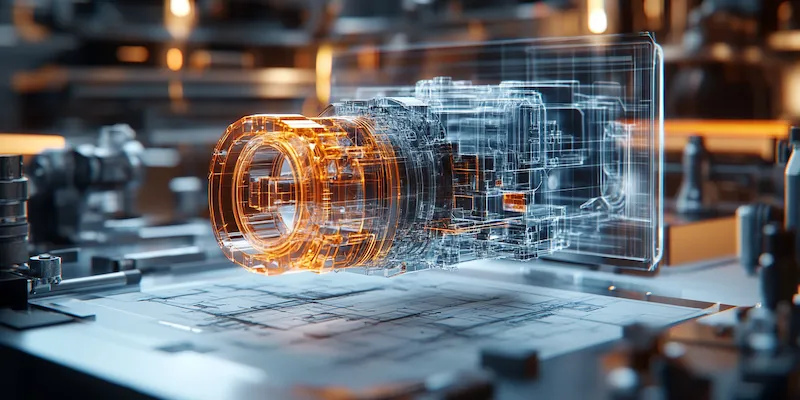

Oprócz materiałów, kluczowe znaczenie mają nowe technologie produkcyjne. Zastosowanie druku 3D otwiera możliwości tworzenia skomplikowanych geometrii rdzeni magnetycznych i elementów mechanicznych, co może prowadzić do optymalizacji przepływu pola magnetycznego i lepszego chłodzenia. Zaawansowane techniki nawijania uzwojeń, takie jak nawijanie drutem płaskim czy techniki hybrydowe, pozwalają na zwiększenie współczynnika wypełnienia żłobków, co przekłada się na wyższą gęstość mocy maszyny. Symulacje komputerowe, wykorzystujące metody elementów skończonych (MES), umożliwiają precyzyjne modelowanie pola magnetycznego, rozkładu temperatury oraz naprężeń mechanicznych, co znacząco przyspiesza proces projektowania i optymalizacji.

Projektowanie i optymalizacja wydajności w budowie maszyn elektrycznych

Projektowanie maszyn elektrycznych to złożony proces, który wymaga ścisłego powiązania teorii elektromagnetyzmu z praktycznymi aspektami inżynierskimi. Celem jest stworzenie maszyny, która spełnia określone wymagania dotyczące mocy, prędkości obrotowej, momentu obrotowego, sprawności energetycznej, a także wymiarów i masy. Kluczowym etapem jest dobór odpowiedniej architektury maszyny – czy będzie to maszyna prądu stałego, synchroniczna, asynchroniczna, czy może inna, specjalistyczna konstrukcja. Wybór ten zależy od charakterystyki obciążenia i wymagań aplikacyjnych.

Optymalizacja wydajności skupia się przede wszystkim na minimalizacji strat energii. Straty te można podzielić na kilka kategorii: straty w miedzi (straty Joule’a w uzwojeniach), straty w rdzeniu magnetycznym (straty w żelazie związane z histerezą i prądami wirowymi), straty mechaniczne (tarcie w łożyskach i opór powietrza) oraz straty dodatkowe, wynikające z nieidealności rozkładu pola i prądów. Inżynierowie stosują zaawansowane symulacje komputerowe, często wykorzystując metody elementów skończonych (MES), aby precyzyjnie analizować rozkład pola magnetycznego, strumienia, gęstości prądu oraz temperatury w całej objętości maszyny.

Dzięki symulacjom możliwe jest badanie wpływu różnych parametrów projektowych na wydajność. Należą do nich: kształt i rozmiar żłobków, geometria biegunów, rodzaj i rozmieszczenie uzwojeń, właściwości materiałów rdzenia, czy też parametry magnesów trwałych. Optymalizacja może polegać na zmianie liczby zwojów, przekroju drutu, grubości blach rdzenia, czy zastosowaniu materiałów o lepszych właściwościach. Ważnym aspektem jest również optymalizacja systemu chłodzenia, który pozwala na odprowadzenie generowanego ciepła i pracę maszyny w dopuszczalnych zakresach temperatur, co bezpośrednio wpływa na jej żywotność i niezawodność.

W kontekście maszyn prądu przemiennego, kluczowe dla optymalizacji są kwestie związane z generowaniem wirowego pola magnetycznego, eliminacją harmonicznych prądu i napięcia oraz poprawą współczynnika mocy. W przypadku silników synchronicznych z magnesami trwałymi, optymalizacja polega na dobieraniu odpowiedniego rozmieszczenia magnesów na wirniku, aby uzyskać pożądany kształt momentu obrotowego i zminimalizować tętnienia.

Zastosowania maszyn elektrycznych w różnych gałęziach przemysłu i życia

Maszyny elektryczne stanowią nieodłączny element niemal każdej dziedziny życia i przemysłu, będąc kluczowymi elementami napędowymi postępu technologicznego. W energetyce odgrywają one podwójną rolę: generatory przetwarzają energię mechaniczną, np. z turbin wodnych, parowych czy wiatrowych, na energię elektryczną, a transformatory umożliwiają efektywne przesyłanie tej energii na duże odległości poprzez zmianę poziomu napięcia. Silniki elektryczne są powszechnie stosowane w przemyśle ciężkim do napędu maszyn produkcyjnych, pomp, sprężarek czy taśmociągów.

Sektor motoryzacyjny przechodzi rewolucję dzięki elektryfikacji. Silniki elektryczne, zasilane z akumulatorów, stają się podstawowym napędem nowoczesnych pojazdów elektrycznych (EV) i hybrydowych. Charakteryzują się wysoką sprawnością, natychmiastowym dostępem do maksymalnego momentu obrotowego oraz cichą pracą. W tej branży kluczowe są kompaktowe i lekkie konstrukcje o wysokiej gęstości mocy, często wykorzystujące magnesy trwałe.

W automatyce przemysłowej i robotyce, precyzyjne silniki krokowe i serwonapędy umożliwiają dokładne pozycjonowanie i sterowanie ruchem. Są one wykorzystywane w liniach produkcyjnych, maszynach CNC, drukarkach 3D oraz ramionach robotycznych. Ich niezawodność i precyzja są kluczowe dla efektywności i jakości procesów produkcyjnych.

W życiu codziennym, maszyny elektryczne są obecne w niezliczonych urządzeniach. Od silników w lodówkach, pralkach, odkurzaczach, wentylatorach, pompach do akwariów, po małe silniczki w zabawkach, elektronarzędziach akumulatorowych, a nawet w urządzeniach medycznych, takich jak pompy infuzyjne czy napędy protez. Każde urządzenie, które wykonuje ruch obrotowy lub liniowy dzięki energii elektrycznej, zawiera w sobie jakiś rodzaj maszyny elektrycznej. Rozwój technologii miniaturyzacji pozwala na coraz szersze zastosowanie tych urządzeń w elektronice użytkowej, od dysków twardych po napędy optyczne.

Przyszłość budowy maszyn elektrycznych i nowe kierunki rozwoju

Przyszłość budowy maszyn elektrycznych rysuje się w barwach dalszej miniaturyzacji, wzrostu efektywności energetycznej oraz integracji z zaawansowanymi systemami sterowania. Jednym z głównych kierunków rozwoju jest dalsze doskonalenie silników z magnesami trwałymi, zwłaszcza w kontekście elektryfikacji transportu. Prace badawcze koncentrują się na rozwoju nowych stopów magnesów, które będą bardziej odporne na wysokie temperatury i mniej zależne od metali ziem rzadkich, których dostępność i cena bywają problematyczne.

Obserwuje się również rosnące zainteresowanie maszynami elektrycznymi zasilanymi bezpośrednio z odnawialnych źródeł energii, takimi jak panele fotowoltaiczne czy małe turbiny wiatrowe. Wymaga to opracowania maszyn o bardzo wysokiej sprawności w szerokim zakresie obciążeń oraz integracji z zaawansowanymi systemami zarządzania energią.

Kolejnym ważnym trendem jest rozwój “inteligentnych” maszyn elektrycznych, wyposażonych w sensory i układy sterowania, które umożliwiają monitorowanie ich stanu pracy w czasie rzeczywistym, diagnostykę predykcyjną oraz autonomiczne dostosowywanie parametrów do zmieniających się warunków. Taka integracja pozwoli na zwiększenie niezawodności, optymalizację zużycia energii i wydłużenie żywotności maszyn.

Nie można pominąć znaczenia rozwoju metod produkcji. Druk 3D, zwłaszcza druk metali, otwiera nowe możliwości w tworzeniu skomplikowanych geometrycznie elementów wirników i stojanów, co może prowadzić do lepszego przepływu pola magnetycznego i efektywniejszego chłodzenia. Badania nad nowymi materiałami izolacyjnymi, odpornymi na wyższe temperatury i napięcia, umożliwią konstruowanie bardziej kompaktowych i wydajnych maszyn pracujących w trudnych warunkach.

Wreszcie, kluczowym wyzwaniem pozostaje kwestia zrównoważonego rozwoju i recyklingu. Przyszłe projekty maszyn elektrycznych będą kładły większy nacisk na wykorzystanie materiałów przyjaznych dla środowiska, łatwiejszych do przetworzenia i odzyskania po zakończeniu cyklu życia produktu. Rozwój technologii demontażu i separacji materiałów będzie równie ważny, jak same innowacje w projektowaniu.

“`