Automatyzacja przemysłu chemicznego przynosi wiele korzyści, które mają kluczowe znaczenie dla efektywności produkcji oraz bezpieczeństwa operacji. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych poprzez eliminację błędów ludzkich oraz optymalizację cykli produkcyjnych. Dzięki zastosowaniu nowoczesnych technologii, takich jak systemy sterowania procesami czy robotyka, przedsiębiorstwa mogą osiągnąć wyższe tempo produkcji przy jednoczesnym zmniejszeniu kosztów operacyjnych. Kolejną istotną zaletą jest poprawa jakości produktów. Automatyzacja umożliwia precyzyjne monitorowanie i kontrolowanie parametrów procesów chemicznych, co prowadzi do uzyskania bardziej jednorodnych i wysokiej jakości wyrobów. Dodatkowo, automatyzacja przyczynia się do zwiększenia bezpieczeństwa pracy w zakładach chemicznych. Zautomatyzowane systemy mogą przejąć niebezpieczne zadania, minimalizując ryzyko wypadków i narażenia pracowników na szkodliwe substancje.

Jakie technologie są wykorzystywane w automatyzacji przemysłu chemicznego

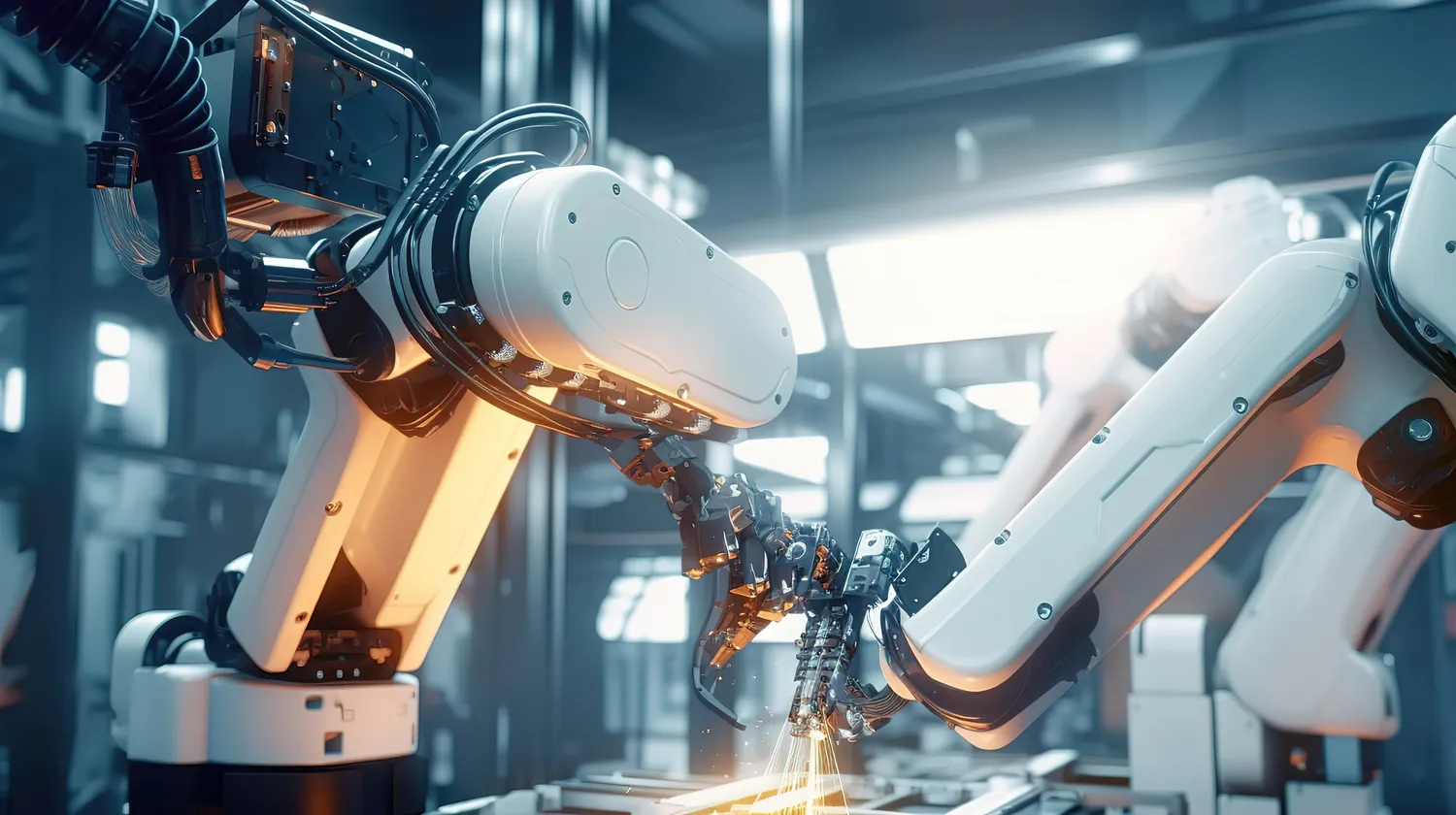

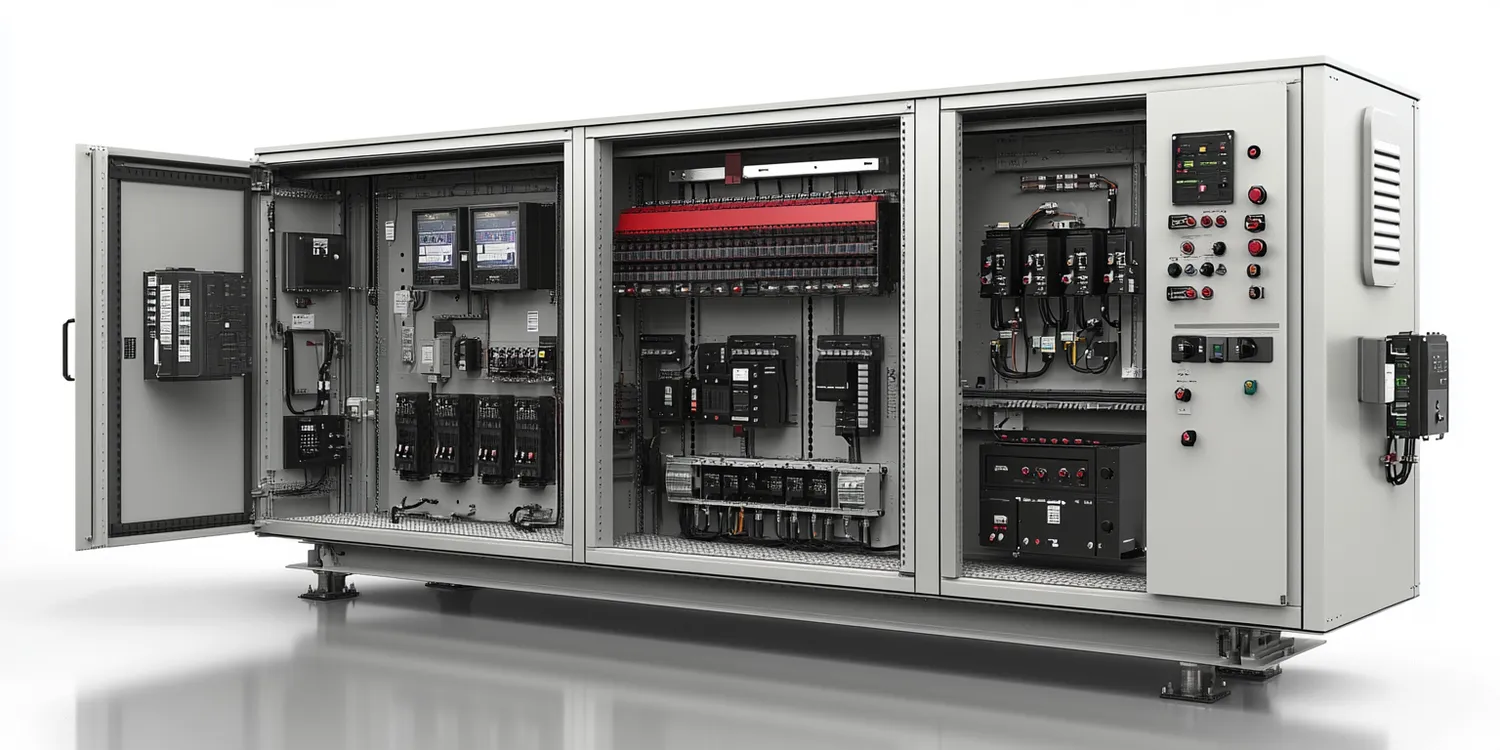

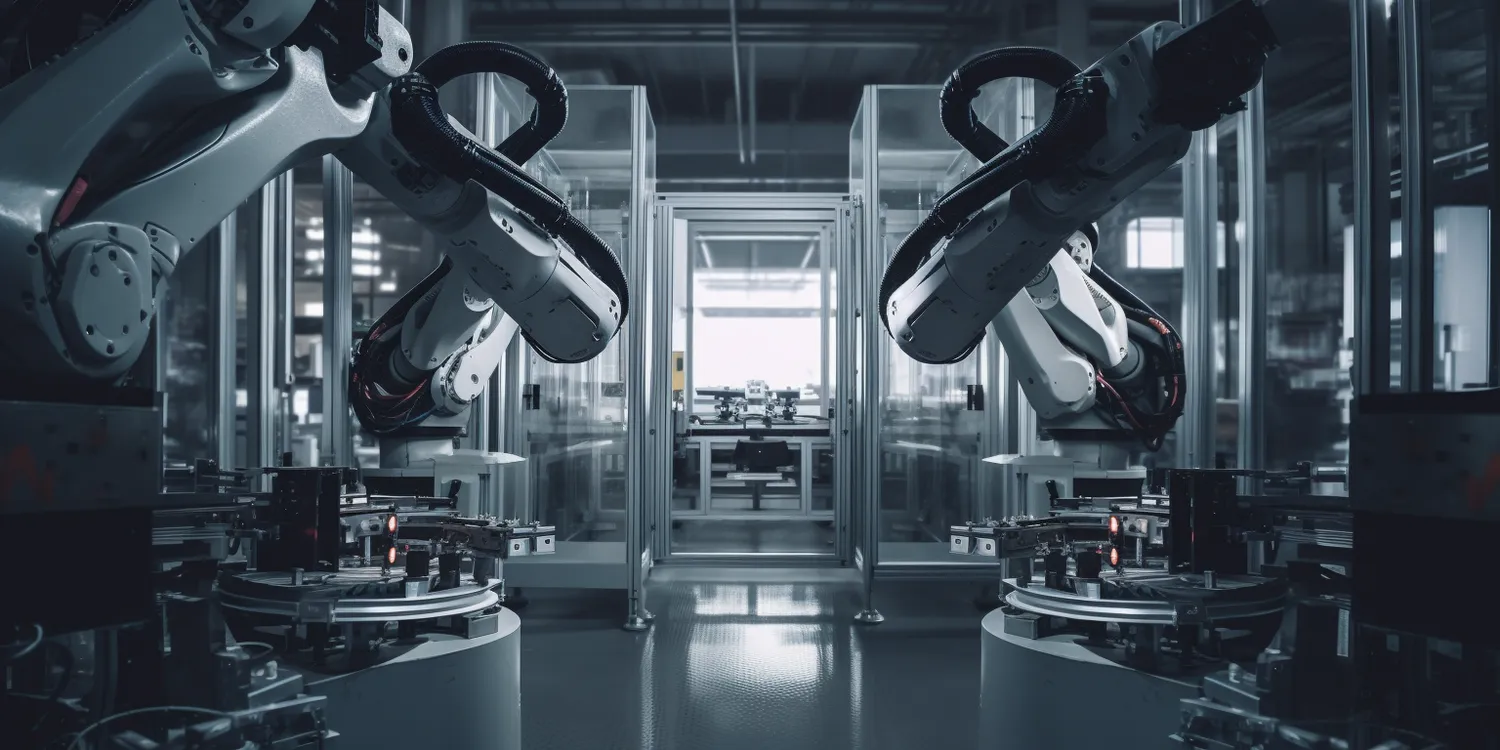

W automatyzacji przemysłu chemicznego wykorzystywane są różnorodne technologie, które wspierają procesy produkcyjne oraz zarządzanie danymi. Jednym z kluczowych elementów są systemy kontroli procesów, które umożliwiają monitorowanie i regulację parametrów produkcji w czasie rzeczywistym. Dzięki tym systemom możliwe jest szybkie reagowanie na zmiany warunków pracy oraz optymalizacja procesów. Kolejną istotną technologią są roboty przemysłowe, które wykonują powtarzalne i precyzyjne zadania, takie jak pakowanie czy transport materiałów. Robotyzacja przyczynia się do zwiększenia wydajności oraz redukcji kosztów pracy. Warto również wspomnieć o Internet of Things (IoT), który pozwala na zbieranie danych z różnych urządzeń i ich analizę w celu podejmowania lepszych decyzji operacyjnych. Systemy sztucznej inteligencji i uczenia maszynowego stają się coraz bardziej popularne w analizie danych oraz prognozowaniu awarii, co pozwala na proaktywne podejście do utrzymania ruchu.

Jakie wyzwania stoją przed automatyzacją przemysłu chemicznego

Pomimo licznych korzyści, automatyzacja przemysłu chemicznego wiąże się także z wieloma wyzwaniami, które należy uwzględnić przy wdrażaniu nowych rozwiązań. Przede wszystkim, jednym z głównych problemów jest wysoki koszt początkowy inwestycji w technologie automatyzacyjne. Zakup nowoczesnych systemów sterowania czy robotów wymaga znacznych nakładów finansowych, co może być barierą dla mniejszych przedsiębiorstw. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii. Wprowadzenie automatyzacji często wiąże się ze zmianą ról i odpowiedzialności w zakładzie, co może budzić opór ze strony załogi. Dodatkowo, integracja nowych systemów z istniejącymi infrastrukturami technologicznymi może napotkać trudności związane z kompatybilnością oraz wymogami technicznymi. Nie można również zapominać o zagadnieniach związanych z bezpieczeństwem danych i cyberbezpieczeństwem, które stają się coraz bardziej istotne w kontekście rosnącej liczby połączeń internetowych i wymiany informacji między urządzeniami.

Jakie są przyszłe kierunki rozwoju automatyzacji przemysłu chemicznego

Przemysł chemiczny stoi przed wieloma możliwościami rozwoju w zakresie automatyzacji, a przyszłość tej branży będzie kształtowana przez innowacyjne technologie oraz zmieniające się potrzeby rynku. Jednym z najważniejszych kierunków rozwoju jest dalsza integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Te technologie pozwalają na bardziej zaawansowaną analizę danych oraz prognozowanie trendów rynkowych, co może prowadzić do lepszego dostosowania produkcji do potrzeb klientów. Ponadto, rozwój Internetu rzeczy (IoT) umożliwi jeszcze dokładniejsze monitorowanie procesów oraz szybsze podejmowanie decyzji opartych na danych w czasie rzeczywistym. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju i ekologicznych praktyk w przemyśle chemicznym. Automatyzacja może wspierać te inicjatywy poprzez efektywniejsze wykorzystanie surowców oraz energii, a także minimalizację odpadów i emisji szkodliwych substancji. Również rozwój technologii cyfrowych, takich jak chmura obliczeniowa czy blockchain, może przyczynić się do zwiększenia transparentności łańcucha dostaw oraz poprawy zarządzania danymi w branży chemicznej.

Jakie są najlepsze praktyki w automatyzacji przemysłu chemicznego

Aby skutecznie wdrożyć automatyzację w przemyśle chemicznym, warto zastosować kilka najlepszych praktyk, które mogą znacząco zwiększyć efektywność i bezpieczeństwo procesów produkcyjnych. Przede wszystkim, kluczowe jest przeprowadzenie dokładnej analizy potrzeb i możliwości zakładu przed podjęciem decyzji o automatyzacji. Warto zidentyfikować obszary, które mogą przynieść największe korzyści z automatyzacji, takie jak procesy wymagające dużej precyzji czy te, które są czasochłonne i podatne na błędy ludzkie. Kolejnym krokiem jest wybór odpowiednich technologii, które będą najlepiej odpowiadały specyfice produkcji oraz wymaganiom jakościowym. Ważne jest także zaangażowanie pracowników w proces wdrażania automatyzacji. Ich wiedza i doświadczenie mogą okazać się nieocenione w identyfikowaniu potencjalnych problemów oraz w opracowywaniu rozwiązań. Szkolenia dla personelu powinny być integralną częścią procesu, aby zapewnić płynne przejście na nowe systemy. Dodatkowo, regularne monitorowanie i ocena efektywności wdrożonych rozwiązań pozwala na bieżąco dostosowywanie procesów do zmieniających się warunków rynkowych oraz technologicznych.

Jakie są przykłady zastosowania automatyzacji w przemyśle chemicznym

W przemyśle chemicznym istnieje wiele przykładów zastosowania automatyzacji, które ilustrują jej potencjał w poprawie wydajności oraz jakości produkcji. Jednym z najczęściej spotykanych rozwiązań są zautomatyzowane systemy dozowania surowców, które precyzyjnie kontrolują ilości składników dodawanych do procesów produkcyjnych. Dzięki temu można uniknąć błędów związanych z ręcznym dozowaniem oraz zapewnić stałą jakość produktów końcowych. Innym przykładem są roboty przemysłowe wykorzystywane do pakowania i paletyzacji produktów chemicznych. Te maszyny potrafią szybko i efektywnie wykonywać powtarzalne zadania, co znacznie przyspiesza procesy logistyczne. Automatyzacja może również obejmować systemy monitorowania i kontroli procesów chemicznych, które zbierają dane z różnych czujników i analizują je w czasie rzeczywistym. Tego rodzaju rozwiązania pozwalają na szybką reakcję w przypadku odchyleń od norm oraz optymalizację parametrów produkcji. Warto również wspomnieć o zastosowaniu technologii cyfrowych, takich jak symulacje komputerowe czy modelowanie procesów chemicznych, które umożliwiają testowanie różnych scenariuszy przed wdrożeniem ich w rzeczywistości.

Jakie są trendy w automatyzacji przemysłu chemicznego na świecie

Na całym świecie obserwuje się dynamiczny rozwój trendów związanych z automatyzacją przemysłu chemicznego, które mają wpływ na sposób prowadzenia działalności przez przedsiębiorstwa. Jednym z najważniejszych trendów jest rosnąca integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Technologie te pozwalają na analizę dużych zbiorów danych oraz podejmowanie decyzji opartych na algorytmach, co przekłada się na lepszą efektywność operacyjną. Kolejnym istotnym trendem jest rozwój Internetu rzeczy (IoT), który umożliwia połączenie różnych urządzeń i systemów w celu lepszego monitorowania i zarządzania procesami produkcyjnymi. Dzięki IoT możliwe jest zbieranie danych z czujników umieszczonych w maszynach oraz ich analiza w czasie rzeczywistym, co pozwala na szybsze reagowanie na ewentualne problemy. Warto również zwrócić uwagę na rosnącą popularność rozwiązań chmurowych, które umożliwiają przechowywanie danych oraz dostęp do nich z dowolnego miejsca na świecie. Chmura obliczeniowa staje się coraz bardziej istotna dla firm chemicznych, które chcą zwiększyć swoją elastyczność oraz zdolność do szybkiego dostosowywania się do zmieniających się warunków rynkowych.

Jakie są regulacje prawne dotyczące automatyzacji przemysłu chemicznego

Regulacje prawne dotyczące automatyzacji przemysłu chemicznego mają kluczowe znaczenie dla zapewnienia bezpieczeństwa zarówno pracowników, jak i środowiska naturalnego. W wielu krajach istnieją przepisy regulujące stosowanie technologii automatyzacyjnych w zakładach chemicznych, które mają na celu minimalizację ryzyka wystąpienia awarii czy incydentów związanych z substancjami niebezpiecznymi. Przykładem takich regulacji są dyrektywy Unii Europejskiej dotyczące bezpieczeństwa produktów chemicznych oraz ochrony zdrowia pracowników. Firmy muszą przestrzegać norm dotyczących projektowania systemów automatycznych oraz ich eksploatacji, aby zapewnić zgodność z obowiązującymi standardami bezpieczeństwa. Ponadto, regulacje dotyczące ochrony danych osobowych stają się coraz ważniejsze w kontekście automatyzacji i wykorzystania nowych technologii cyfrowych. Przemysł chemiczny musi dostosować swoje procedury do wymogów ochrony danych, zwłaszcza gdy korzysta z systemów IoT czy chmurowych rozwiązań informatycznych.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanym przemyśle chemicznym

Praca w zautomatyzowanym przemyśle chemicznym wymaga od pracowników posiadania specyficznych umiejętności oraz kompetencji technicznych, które pozwalają na efektywne funkcjonowanie w nowoczesnym środowisku produkcyjnym. Przede wszystkim kluczowe jest zrozumienie zasad działania systemów automatycznych oraz technologii stosowanych w zakładzie chemicznym. Wiedza z zakresu inżynierii mechanicznej czy elektrycznej może być niezwykle pomocna przy obsłudze maszyn oraz urządzeń automatycznych. Dodatkowo umiejętności związane z programowaniem i konfiguracją systemów sterujących stają się coraz bardziej pożądane na rynku pracy. Pracownicy powinni być również zaznajomieni z zasadami analizy danych oraz interpretacji wyników pomiarów uzyskiwanych z czujników i systemów monitorujących procesy produkcyjne. W kontekście rosnącej roli sztucznej inteligencji i uczenia maszynowego ważne staje się także posiadanie umiejętności analitycznych oraz zdolności do pracy z algorytmami i modelami matematycznymi. Oprócz umiejętności technicznych istotne są również kompetencje interpersonalne, takie jak umiejętność pracy zespołowej oraz komunikacja między działami technicznymi a zarządzającymi zakładem.