Budowa prototypów maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest faza planowania, w której zespół projektowy definiuje cele oraz wymagania dotyczące maszyny. W tym etapie istotne jest zrozumienie potrzeb użytkowników oraz specyfikacji technicznych, które muszą być spełnione. Po ustaleniu wymagań następuje faza projektowania, gdzie inżynierowie tworzą szczegółowe rysunki oraz modele 3D. Wykorzystanie nowoczesnych narzędzi CAD pozwala na precyzyjne odwzorowanie zamierzonych rozwiązań. Kolejnym krokiem jest wybór odpowiednich materiałów, które będą użyte do budowy prototypu. Wybór ten powinien uwzględniać zarówno właściwości mechaniczne, jak i koszty produkcji. Po zakończeniu etapu projektowania przystępuje się do budowy fizycznego prototypu, co często wiąże się z zastosowaniem technologii druku 3D lub tradycyjnych metod obróbczych. Po skonstruowaniu prototypu następuje jego testowanie, które ma na celu weryfikację funkcjonalności oraz wydajności maszyny.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

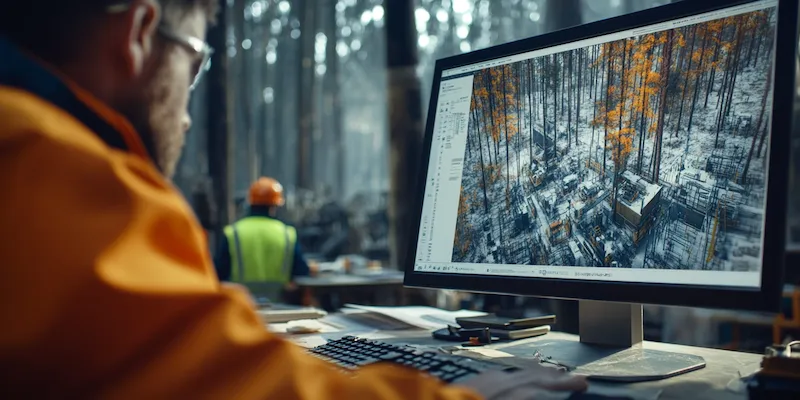

W dzisiejszych czasach budowa prototypów maszyn korzysta z wielu nowoczesnych technologii, które znacznie przyspieszają i ułatwiają cały proces. Jedną z najpopularniejszych metod jest druk 3D, który pozwala na szybkie wytwarzanie skomplikowanych kształtów bez potrzeby stosowania skomplikowanych form czy narzędzi. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany w projektach i testować różne rozwiązania. Inną istotną technologią jest symulacja komputerowa, która umożliwia przewidywanie zachowań maszyny w różnych warunkach jeszcze przed jej fizycznym zbudowaniem. Programy do symulacji mechanicznej pozwalają na analizę wytrzymałości materiałów oraz dynamiki ruchu, co jest kluczowe dla zapewnienia bezpieczeństwa i efektywności działania maszyny. Dodatkowo, technologie takie jak CNC (Computer Numerical Control) umożliwiają precyzyjne cięcie i formowanie materiałów, co przekłada się na wyższą jakość wykonania prototypów. Warto również wspomnieć o zastosowaniu sztucznej inteligencji w procesie optymalizacji projektów, co pozwala na szybsze osiąganie lepszych wyników.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces projektowania i realizacji. Jednym z najczęstszych problemów jest ograniczony czas na wykonanie projektu, co może prowadzić do pośpiechu i błędów w konstrukcji. Często zdarza się również, że dostępność materiałów nie odpowiada potrzebom projektu, co może opóźnić prace nad prototypem. Ponadto zmiany w wymaganiach klientów lub nowe regulacje prawne mogą wymusić modyfikacje już rozpoczętych prac, co generuje dodatkowe koszty i wydłuża czas realizacji. Kolejnym istotnym wyzwaniem jest zapewnienie odpowiedniej komunikacji w zespole projektowym. Niezrozumienie oczekiwań lub brak koordynacji między członkami zespołu może prowadzić do niezgodności w projekcie i finalnym produkcie. Również testowanie prototypu może okazać się problematyczne; niespodziewane usterki lub błędy konstrukcyjne mogą wymagać powrotu do etapu projektowania i wprowadzenia poprawek.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą szereg korzyści, które mają kluczowe znaczenie dla rozwoju produktów oraz innowacyjnych rozwiązań technologicznych. Przede wszystkim umożliwia ona zweryfikowanie pomysłów jeszcze przed rozpoczęciem masowej produkcji, co pozwala na identyfikację ewentualnych problemów i ich rozwiązanie na wcześniejszym etapie. Dzięki temu można uniknąć kosztownych błędów oraz oszczędzić czas związany z późniejszymi poprawkami. Prototypy stanowią również doskonałe narzędzie do testowania funkcjonalności oraz wydajności nowych rozwiązań w praktyce. Umożliwiają one przeprowadzenie realnych testów w warunkach rzeczywistych, co daje cenną informację zwrotną od użytkowników końcowych. Kolejną zaletą budowy prototypów jest możliwość lepszego dopasowania produktu do potrzeb rynku poprzez zbieranie opinii od potencjalnych klientów podczas prezentacji prototypu. To z kolei sprzyja innowacjom oraz zwiększa konkurencyjność firmy na rynku.

Jakie umiejętności są potrzebne do budowy prototypów maszyn

Budowa prototypów maszyn wymaga szerokiego wachlarza umiejętności, które są niezbędne do skutecznego przeprowadzenia całego procesu. Przede wszystkim kluczowe są umiejętności inżynieryjne, które obejmują zarówno wiedzę teoretyczną, jak i praktyczną w zakresie mechaniki, elektroniki oraz materiałoznawstwa. Inżynierowie muszą być w stanie zrozumieć zasady działania różnych komponentów maszyn oraz ich interakcje. Kolejną istotną umiejętnością jest znajomość narzędzi CAD, które pozwalają na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Umiejętność pracy z oprogramowaniem do symulacji komputerowej również staje się coraz bardziej cenna, ponieważ umożliwia przewidywanie zachowań maszyny w różnych warunkach. Również zdolności manualne są niezbędne, szczególnie podczas budowy fizycznych prototypów, gdzie precyzyjna obróbka materiałów ma kluczowe znaczenie. Warto również zwrócić uwagę na umiejętności komunikacyjne, które są niezbędne do efektywnej współpracy w zespole projektowym. Zdolność do jasnego wyrażania myśli oraz słuchania innych członków zespołu może znacząco wpłynąć na jakość końcowego produktu.

Jakie są różnice między prototypami a produktami finalnymi

Prototypy i produkty finalne różnią się pod wieloma względami, co ma istotne znaczenie dla procesu rozwoju technologii oraz innowacji. Prototyp jest zazwyczaj wczesną wersją produktu, która służy do testowania i weryfikacji założeń projektowych. Jego głównym celem jest sprawdzenie funkcjonalności, wydajności oraz ergonomii przed rozpoczęciem masowej produkcji. Prototypy mogą mieć różne formy – od prostych modeli wykonanych z tanich materiałów po skomplikowane urządzenia działające na zasadzie docelowego produktu. Z kolei produkt finalny to wersja, która przeszła wszystkie etapy testowania i została dostosowana do wymagań rynku oraz oczekiwań klientów. Produkty finalne są zazwyczaj bardziej dopracowane pod względem estetyki oraz jakości wykonania. W przypadku prototypów często można spotkać się z niedociągnięciami czy ograniczeniami technicznymi, które zostały usunięte w wersji finalnej. Ponadto proces produkcji produktów finalnych jest zazwyczaj bardziej zautomatyzowany i zoptymalizowany pod kątem kosztów, co nie zawsze ma miejsce w przypadku prototypów.

Jakie branże korzystają z budowy prototypów maszyn

Budowa prototypów maszyn znajduje zastosowanie w wielu branżach, co świadczy o jej uniwersalności oraz znaczeniu dla rozwoju technologii. Przemysł motoryzacyjny jest jednym z najbardziej oczywistych przykładów; producenci samochodów regularnie tworzą prototypy nowych modeli, aby testować innowacje w zakresie bezpieczeństwa, wydajności paliwowej czy komfortu jazdy. Podobnie w branży lotniczej, gdzie każdy nowy samolot przechodzi przez szereg faz testowych przed uzyskaniem certyfikacji do użytku komercyjnego. W sektorze medycznym również wykorzystuje się prototypy – od urządzeń diagnostycznych po sprzęt chirurgiczny; testowanie nowych rozwiązań jest kluczowe dla zapewnienia bezpieczeństwa pacjentów. Branża elektroniczna korzysta z prototypowania przy tworzeniu nowych gadżetów i urządzeń mobilnych; szybkie testowanie funkcji i ergonomii pozwala na lepsze dopasowanie produktów do potrzeb użytkowników. Wreszcie sektor przemysłowy ogólnie korzysta z budowy prototypów do opracowywania nowych narzędzi czy maszyn produkcyjnych, co pozwala na optymalizację procesów produkcyjnych oraz zwiększenie efektywności operacyjnej.

Jakie metody finansowania można zastosować przy budowie prototypów maszyn

Finansowanie budowy prototypów maszyn może stanowić wyzwanie dla wielu firm, zwłaszcza tych mniejszych lub startupowych. Istnieje jednak wiele metod pozyskiwania funduszy na ten cel, które mogą pomóc w realizacji projektów innowacyjnych. Jednym z najpopularniejszych sposobów jest pozyskiwanie dotacji rządowych lub unijnych, które często są dostępne dla przedsiębiorstw zajmujących się badaniami i rozwojem. Takie wsparcie finansowe może pokrywać część kosztów związanych z budową prototypu oraz jego testowaniem. Inną opcją jest crowdfunding – platformy takie jak Kickstarter czy Indiegogo umożliwiają zbieranie funduszy od społeczności zainteresowanej danym projektem. To podejście nie tylko zapewnia środki finansowe, ale także pozwala na przetestowanie pomysłu na rynku jeszcze przed jego wdrożeniem. Firmy mogą również rozważyć współpracę z inwestorami prywatnymi lub aniołami biznesu, którzy mogą być zainteresowani wsparciem innowacyjnych projektów w zamian za udziały w firmie. Kredyty bankowe to kolejna tradycyjna metoda finansowania; jednak wiążą się one z koniecznością spłaty długu wraz z odsetkami.

Jakie są przyszłe kierunki rozwoju technologii związanych z budową prototypów maszyn

Przyszłość technologii związanych z budową prototypów maszyn zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi innowacyjnych narzędzi i metodologii pracy. Jednym z najważniejszych kierunków jest dalsza automatyzacja procesów projektowania i produkcji poprzez zastosowanie sztucznej inteligencji oraz uczenia maszynowego. Te technologie mogą znacznie przyspieszyć proces tworzenia prototypów poprzez automatyczne generowanie modeli 3D na podstawie określonych parametrów czy analizę danych dotyczących wydajności różnych rozwiązań. Dodatkowo rozwój druku 3D otwiera nowe możliwości w zakresie materiałów – coraz więcej badań koncentruje się na opracowywaniu nowych rodzajów filamentów czy żywic o unikalnych właściwościach mechanicznych czy termicznych. Warto również zauważyć rosnącą popularność metod szybkiego prototypowania takich jak SLA (Stereolithography) czy SLS (Selective Laser Sintering), które umożliwiają uzyskanie bardziej skomplikowanych kształtów niż tradycyjne metody obróbcze.