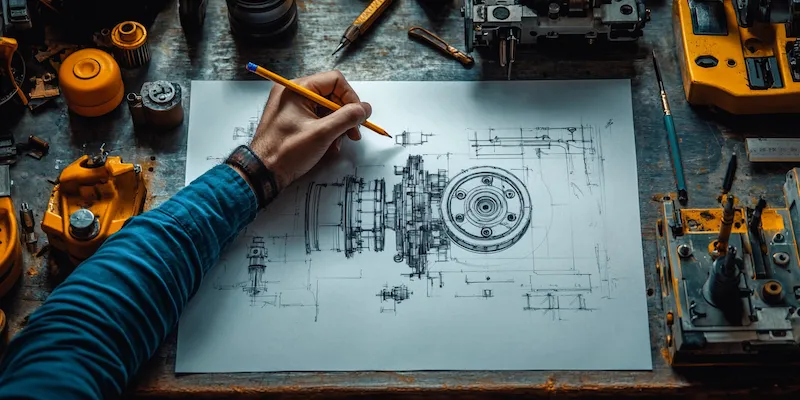

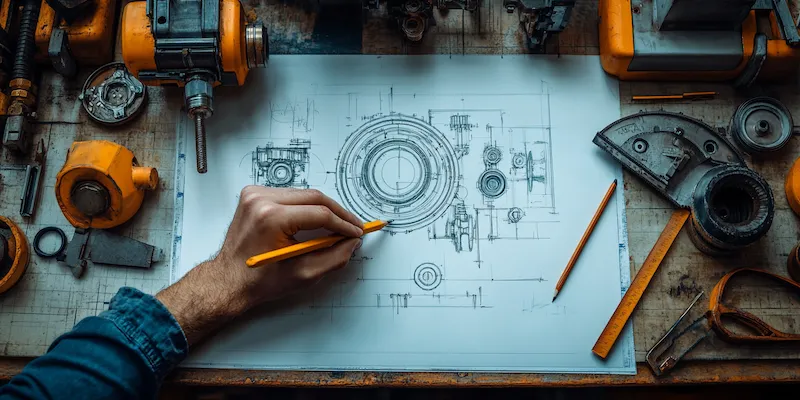

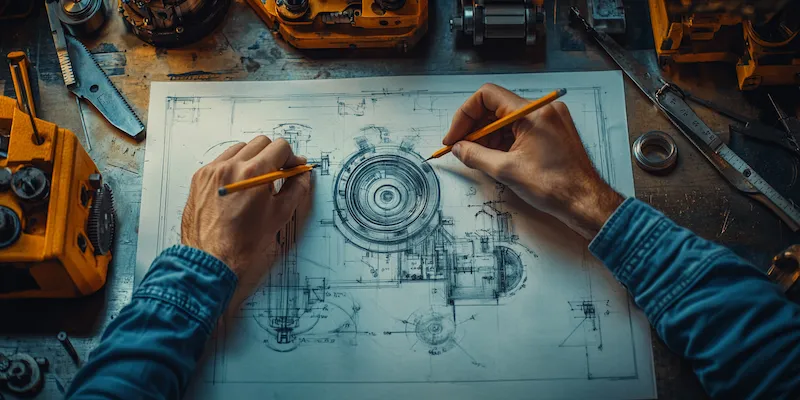

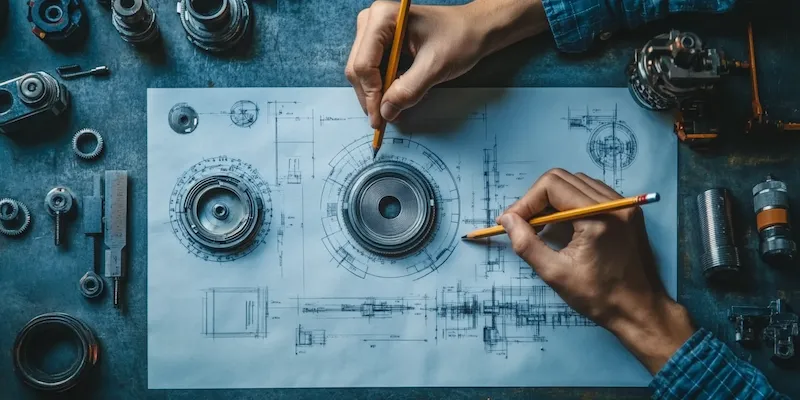

Projektowanie elementów maszyn stanowi fundament nowoczesnej inżynierii mechanicznej. Jest to proces niezwykle złożony, wymagający dogłębnej wiedzy z zakresu mechaniki, materiałoznawstwa, wytrzymałości materiałów oraz dynamiki. Właściwie zaprojektowany element maszynowy nie tylko zapewnia prawidłowe działanie całego urządzenia, ale również wpływa na jego niezawodność, trwałość, bezpieczeństwo użytkowania oraz efektywność energetyczną.

Każdy element maszynowy – od najmniejszej śruby po skomplikowany mechanizm napędowy – musi być dopasowany do specyficznych warunków pracy. Czynniki takie jak obciążenia, temperatury, środowisko pracy (wilgotność, obecność substancji chemicznych, pyłów), prędkości obrotowe czy wymagana precyzja ruchu mają bezpośredni wpływ na wybór materiałów, technologii wykonania oraz geometrii danego komponentu. Błędy popełnione na etapie projektowania mogą prowadzić do przedwczesnego zużycia, awarii, a w skrajnych przypadkach do poważnych wypadków.

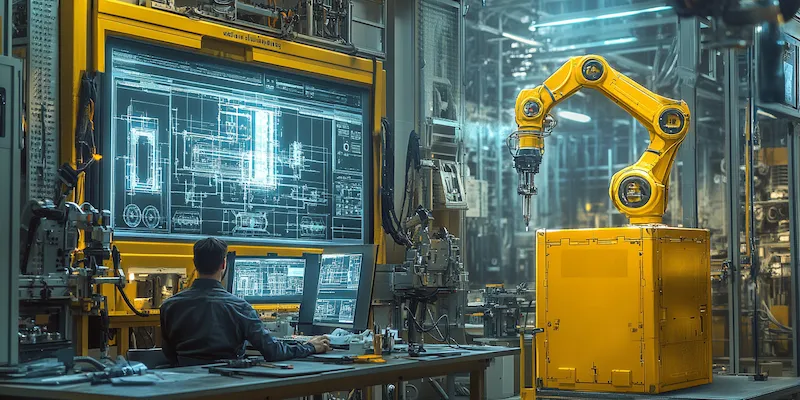

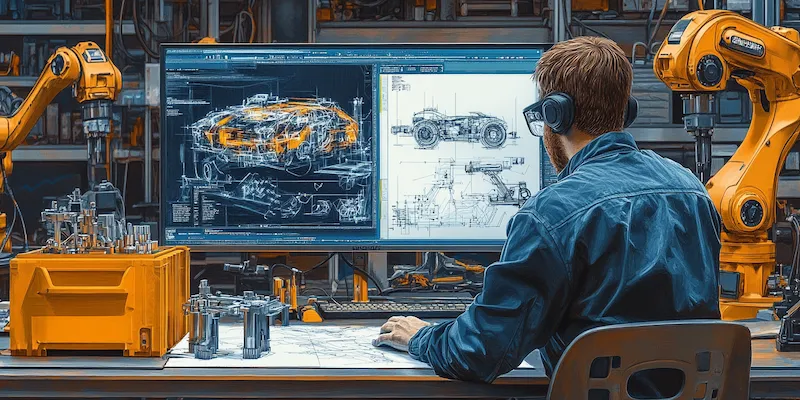

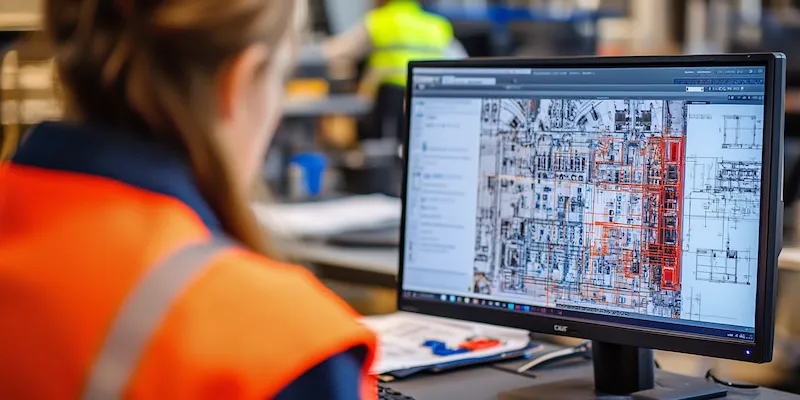

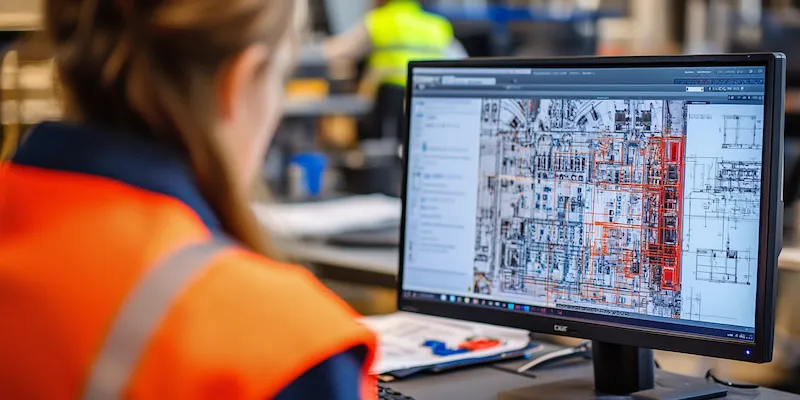

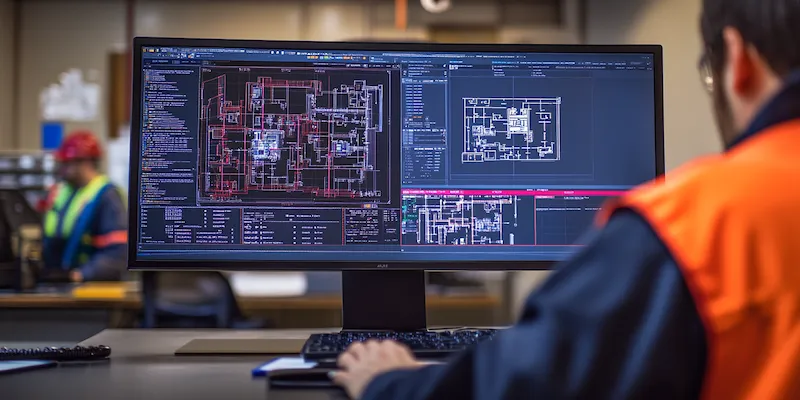

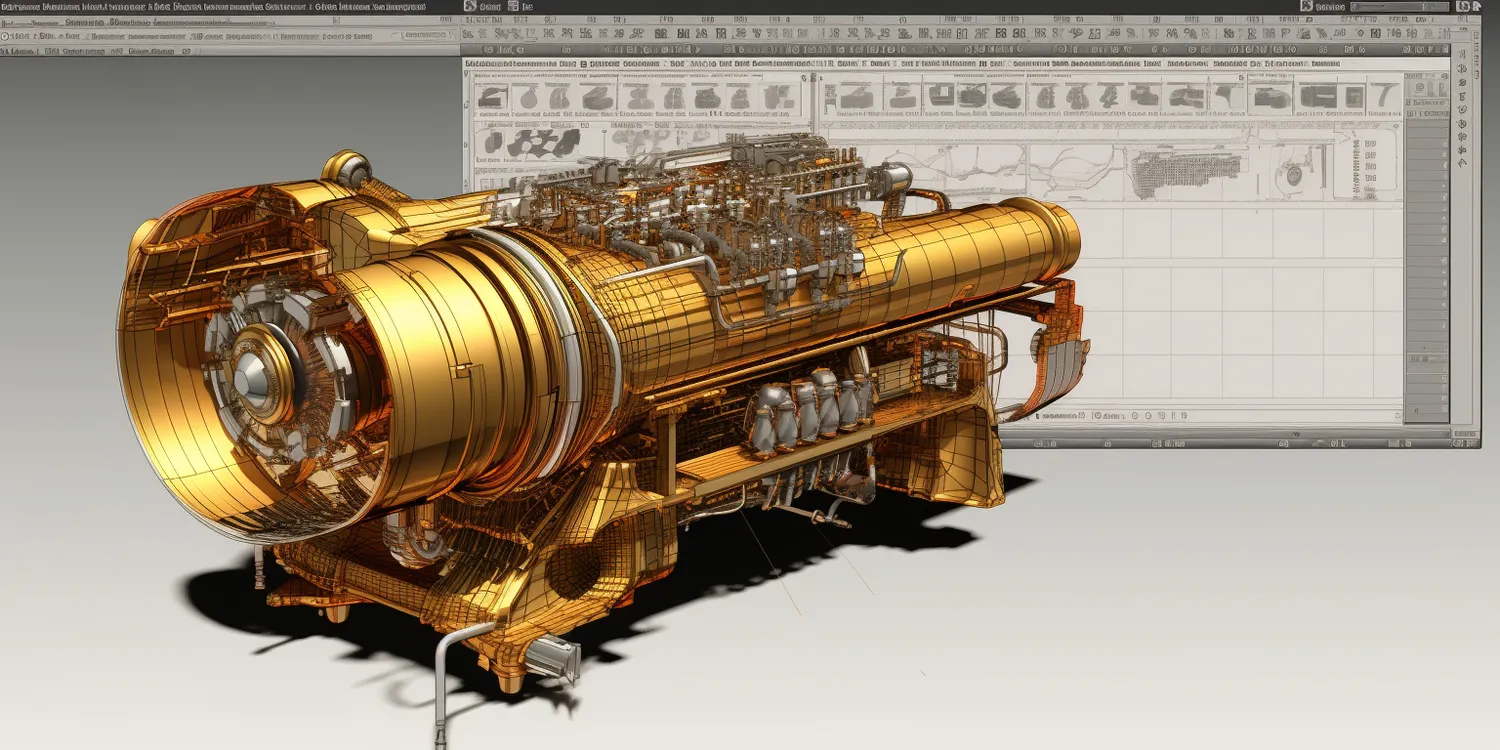

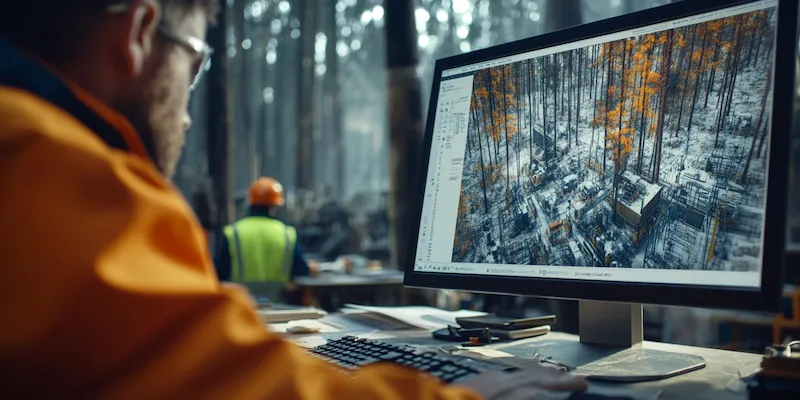

Współczesne projektowanie elementów maszyn coraz częściej opiera się na zaawansowanych narzędziach komputerowych. Programy typu CAD (Computer-Aided Design) pozwalają na tworzenie precyzyjnych modeli trójwymiarowych, analizę ich właściwości wytrzymałościowych metodą elementów skończonych (MES – Metoda Elementów Skończonych) oraz symulację zachowania w różnych warunkach obciążeniowych. Pozwala to na optymalizację konstrukcji jeszcze przed jej fizycznym wykonaniem, co znacząco skraca czas i koszty rozwoju produktu. Inżynierowie mogą testować różne warianty projektowe, eliminować potencjalne słabe punkty i poprawiać parametry techniczne, zapewniając najwyższą jakość finalnego produktu.

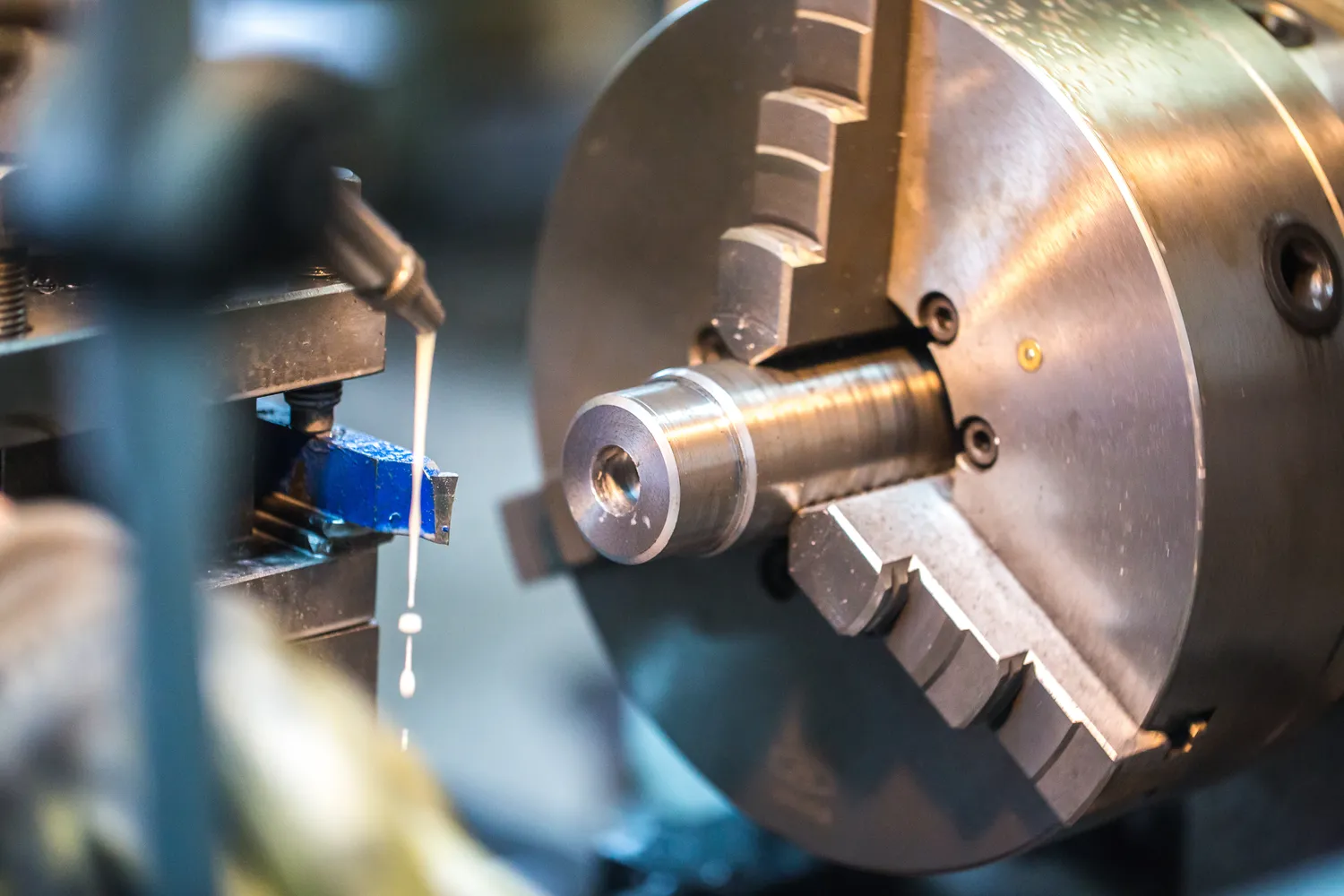

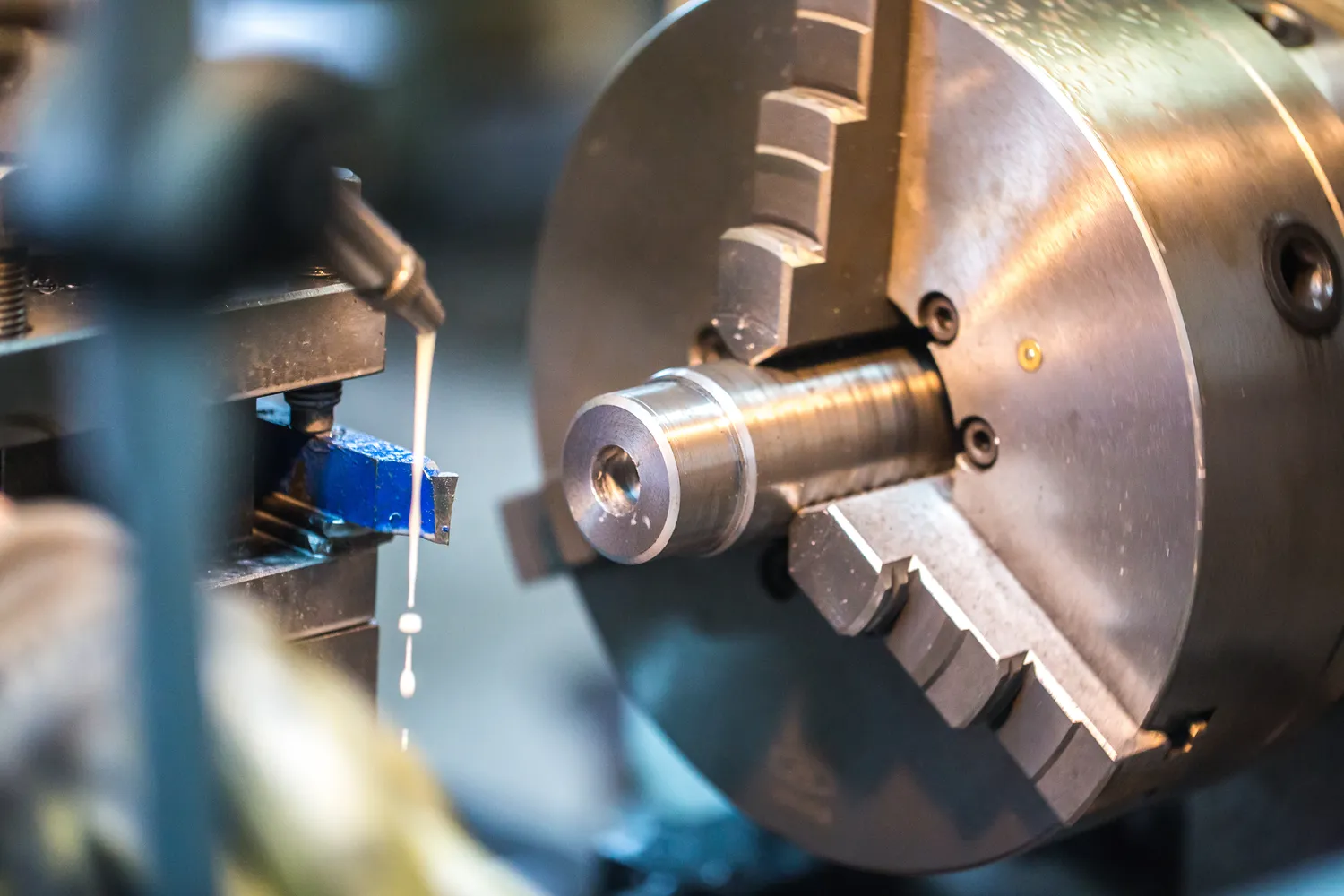

Kluczowe znaczenie ma również wiedza o procesach produkcyjnych. Projektant musi rozumieć możliwości i ograniczenia stosowanych technologii, takich jak obróbka skrawaniem, spawanie, odlewanie, kucie, drukowanie 3D czy formowanie wtryskowe. Niewłaściwy dobór technologii może skutkować nieosiągnięciem zakładanych parametrów wytrzymałościowych, precyzji wykonania lub zbyt wysokimi kosztami produkcji. Projektowanie elementów maszyn to zatem interdyscyplinarny proces, który wymaga ścisłej współpracy między projektantami, technologami i wytwórcami.

Rozwój technologii materiałowych otwiera nowe możliwości w projektowaniu. Inżynierowie mają dostęp do coraz szerszej gamy materiałów – od tradycyjnych stali i stopów metali nieżelaznych, przez tworzywa sztuczne o wysokiej wytrzymałości, kompozyty, aż po materiały ceramiczne i specjalistyczne stopy. Wybór odpowiedniego materiału, uwzględniający jego właściwości mechaniczne, termiczne, chemiczne oraz cenę, jest równie ważny jak sama geometria elementu. Projektowanie elementów maszyn z wykorzystaniem nowoczesnych materiałów pozwala na tworzenie lżejszych, bardziej wytrzymałych i odpornych na trudne warunki pracy komponentów, co przekłada się na poprawę wydajności i żywotności maszyn.

Kryteria wyboru materiałów dla projektowanych części maszynowych

Proces projektowania elementów maszyn jest nierozerwalnie związany z doborem odpowiednich materiałów konstrukcyjnych. Decyzja ta powinna być podejmowana w oparciu o szczegółową analizę wymagań stawianych danemu elementowi, uwzględniającą nie tylko podstawowe parametry mechaniczne, ale również specyficzne warunki pracy i koszty. Wybór niewłaściwego materiału może skutkować przedwczesnym zużyciem, awarią, a nawet zagrożeniem dla bezpieczeństwa użytkowników.

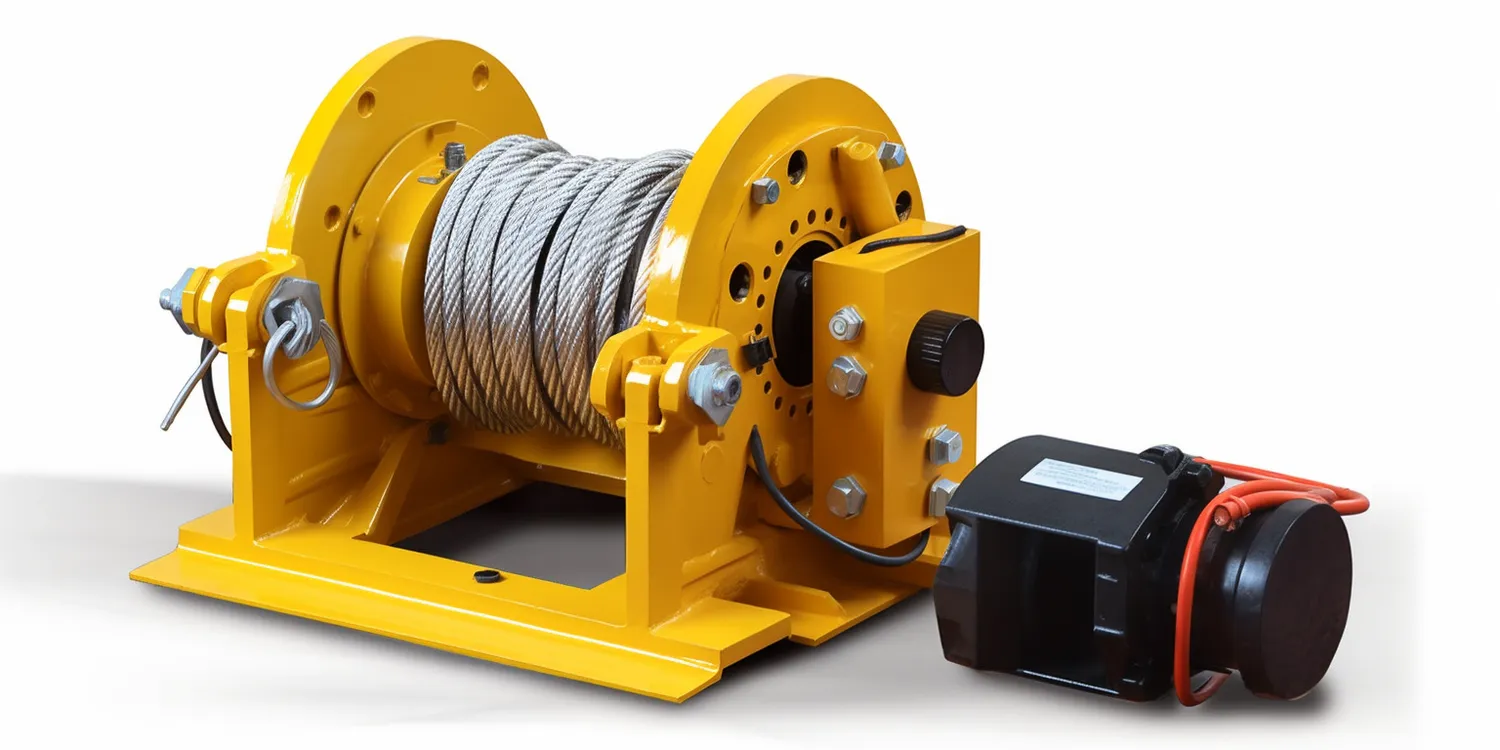

Podstawowym kryterium jest wytrzymałość materiału, czyli jego zdolność do przenoszenia obciążeń bez deformacji plastycznych lub zniszczenia. W tym kontekście analizuje się takie właściwości jak granica plastyczności, wytrzymałość na rozciąganie, ściskanie, zginanie, skręcanie oraz udarność, czyli odporność na gwałtowne obciążenia. Parametry te są kluczowe dla elementów pracujących pod dużym naciskiem, takich jak wały, osie, elementy nośne czy korpusy maszyn.

Kolejnym istotnym aspektem jest odporność materiału na zużycie. W przypadku elementów podlegających tarciu, ścieraniu lub erozji, takich jak powierzchnie ślizgowe, zęby kół zębatych czy uszczelnienia, niezbędne jest zastosowanie materiałów o wysokiej twardości, odporności na ścieranie i często niskim współczynniku tarcia. W tej kategorii znajdują się różnego rodzaju stale hartowane, żeliwa specjalne, spieki metali, tworzywa sztuczne o podwyższonej odporności na ścieranie oraz materiały ceramiczne.

Środowisko pracy stanowi równie ważne kryterium wyboru. Elementy maszyn pracujące w wysokich temperaturach wymagają materiałów o stabilnej strukturze i właściwościach mechanicznych w podwyższonej temperaturze, takich jak stale żaroodporne czy niektóre stopy metali specjalnych. Z kolei w środowiskach agresywnych chemicznie, np. w przemyśle chemicznym czy spożywczym, stosuje się materiały odporne na korozję, takie jak stale nierdzewne, stopy tytanu, aluminium czy specjalne tworzywa sztuczne, np. PTFE. Należy również uwzględnić odporność na czynniki atmosferyczne, wilgoć czy promieniowanie UV.

Wśród innych istotnych kryteriów wymienia się:

- Masę właściwą materiału – w aplikacjach, gdzie kluczowa jest redukcja masy (np. w lotnictwie, motoryzacji), preferuje się materiały lekkie, takie jak stopy aluminium, magnezu, tytanu czy kompozyty.

- Właściwości termiczne – przewodność cieplna, współczynnik rozszerzalności cieplnej mogą być istotne w konstrukcjach podlegających zmianom temperatury.

- Przewodność elektryczna – w niektórych zastosowaniach wymagana jest izolacja elektryczna lub odwrotnie, dobre przewodzenie prądu.

- Formowalność i obrabialność – łatwość kształtowania materiału podczas produkcji oraz możliwość precyzyjnej obróbki wpływają na koszty i złożoność wykonania.

- Cenę materiału – koszt surowca jest często decydującym czynnikiem, szczególnie w produkcji masowej. Projektanci muszą znajdować kompromis między optymalnymi właściwościami a akceptowalnym kosztem.

- Dostępność materiału – wybór materiału powinien uwzględniać jego łatwość pozyskania i stabilność dostaw.

Optymalny wybór materiału jest wynikiem kompromisu między wszystkimi wymienionymi czynnikami. Często stosuje się również kombinację różnych materiałów, np. poprzez nanoszenie powłok ochronnych lub stosowanie materiałów kompozytowych, aby uzyskać pożądane właściwości w konkretnym zastosowaniu.

Zastosowanie oprogramowania CAD/CAE w projektowaniu części maszyn

Oprogramowanie CAD umożliwia tworzenie precyzyjnych, trójwymiarowych modeli geometrycznych projektowanych elementów. Inżynierowie mogą łatwo kształtować bryły, tworzyć złożone powierzchnie, dodawać szczegóły takie jak otwory, gwinty czy zaokrąglenia. Modele te stanowią cyfrową reprezentację części, która jest podstawą do dalszych analiz i dokumentacji technicznej. Zaletą modeli 3D jest możliwość wizualizacji projektu z każdej strony, co ułatwia identyfikację potencjalnych kolizji między elementami, a także tworzenie wirtualnych złożeń, symulujących działanie całych mechanizmów.

Po stworzeniu geometrycznego modelu, wkraczają narzędzia CAE, które pozwalają na analizę zachowania projektowanego elementu w różnych warunkach obciążeniowych i środowiskowych. Najczęściej stosowaną metodą jest metoda elementów skończonych (MES), która polega na podziale złożonego obiektu na mniejszą liczbę prostszych elementów. Następnie, dla każdego z tych elementów, rozwiązywane są równania opisujące jego zachowanie pod wpływem zadanych obciążeń, takich jak siły, momenty, temperatury czy ciśnienia.

Dzięki analizom MES, projektanci mogą przewidzieć:

- Rozkład naprężeń wewnątrz elementu – identyfikując obszary krytyczne, gdzie mogą wystąpić nadmierne naprężenia prowadzące do odkształceń lub zniszczenia.

- Odkształcenia i przemieszczenia – oceniając, jak bardzo element ulegnie deformacji pod wpływem obciążeń, co jest kluczowe dla zachowania jego funkcjonalności i tolerancji wymiarowych.

- Temperaturę i przepływ ciepła – analizując rozkład temperatur w elementach podgrzewanych lub chłodzonych, co jest istotne dla materiałów o wrażliwości temperaturowej.

- Drgania i częstotliwości drgań własnych – zapobiegając powstawaniu rezonansu, który może prowadzić do zmęczenia materiału i awarii.

- Przepływ płynów i gazów – w przypadku elementów maszyn przepływowych, takich jak pompy, turbiny czy elementy układów hydraulicznych.

Wyniki analiz CAE są przedstawiane w formie wizualizacji, najczęściej jako kolorowe mapy pokazujące rozkład naprężeń, odkształceń czy temperatur. Pozwala to inżynierom na szybkie zidentyfikowanie problematycznych obszarów i podjęcie odpowiednich działań optymalizacyjnych. Mogą oni modyfikować geometrię elementu (np. dodając żebra usztywniające, zaokrąglając ostre krawędzie), zmieniać materiał lub parametry obciążenia, a następnie powtórzyć analizę, aby sprawdzić efekt wprowadzonych zmian.

Integracja CAD i CAE w ramach zintegrowanych pakietów oprogramowania pozwala na płynny przepływ danych i znacząco skraca cykl projektowy. Możliwość wirtualnego testowania wielu wariantów konstrukcyjnych przed wytworzeniem fizycznego prototypu minimalizuje ryzyko kosztownych błędów, skraca czas wprowadzania produktu na rynek i pozwala na tworzenie bardziej zaawansowanych, wydajnych i niezawodnych elementów maszyn.

Normy i przepisy dotyczące projektowania elementów maszyn

Projektowanie elementów maszyn nie odbywa się w próżni prawnej czy technicznej. Istnieje szereg norm, przepisów i dyrektyw, które regulują ten proces, zapewniając bezpieczeństwo użytkowania maszyn, ich kompatybilność oraz zgodność z najlepszymi praktykami inżynierskimi. Przestrzeganie tych regulacji jest nie tylko obowiązkiem prawnym, ale także kluczowym elementem budowania zaufania do produkowanych urządzeń.

Na poziomie międzynarodowym kluczową rolę odgrywają normy ISO (International Organization for Standardization). W obszarze maszynowym istnieje wiele norm ISO dotyczących klasyfikacji maszyn, bezpieczeństwa, terminologii, a także specyficznych elementów, takich jak gwinty, połączenia czy materiały. Polskim odpowiednikiem tych norm są Polskie Normy (PN), które często bazują na dokumentacji ISO, czasem z uwzględnieniem krajowych specyfik.

Szczególnie ważna dla projektantów maszyn jest Dyrektywa Maszynowa 2006/42/WE, która obowiązuje na terenie Unii Europejskiej i jest implementowana do krajowego porządku prawnego. Dyrektywa ta określa podstawowe wymagania dotyczące zdrowia i bezpieczeństwa, które muszą spełniać wszystkie maszyny wprowadzane do obrotu lub oddawane do użytku na rynku UE. Projektowanie elementów maszyn musi uwzględniać te wymagania od samego początku procesu twórczego.

Kluczowe aspekty Dyrektywy Maszynowej obejmują m.in.:

- Ocena ryzyka – obowiązek przeprowadzania systematycznej analizy ryzyka związanego z użytkowaniem maszyny, a następnie projektowania jej w sposób minimalizujący te ryzyka.

- Ochrona przed zagrożeniami mechanicznymi – projektowanie elementów tak, aby wyeliminować lub zminimalizować ryzyko urazów wynikających z kontaktu z ruchomymi częściami, ostrymi krawędziami, wysokimi temperaturami itp.

- Ochrona przed innymi zagrożeniami – uwzględnienie ryzyka związanego z hałasem, wibracjami, promieniowaniem, pyłami czy substancjami niebezpiecznymi.

- Wymagania dotyczące sterowania – zapewnienie bezpiecznych i niezawodnych systemów sterowania maszyny.

- Informacje dla użytkownika – opracowanie jasnych i wyczerpujących instrukcji obsługi oraz ostrzeżeń dotyczących bezpieczeństwa.

Pozytywna ocena zgodności z Dyrektywą Maszynową jest warunkiem dopuszczenia maszyny do obrotu na terenie UE. Proces ten zazwyczaj obejmuje samoczynną ocenę zgodności przeprowadzaną przez producenta, który następnie sporządza Deklarację Zgodności WE i umieszcza na maszynie znak CE. W przypadku maszyn o podwyższonym ryzyku, konieczne jest zaangażowanie jednostki notyfikowanej, która przeprowadza badanie typu.

Oprócz dyrektyw unijnych, istnieją również krajowe przepisy i normy branżowe, które mogą nakładać dodatkowe wymagania. Dotyczy to szczególnie specyficznych sektorów, takich jak przemysł spożywczy, farmaceutyczny, medyczny czy górnictwo, gdzie bezpieczeństwo i higiena mają priorytetowe znaczenie. Projektanci elementów maszyn muszą być na bieżąco z obowiązującymi przepisami i standardami w swoich dziedzinach działania, aby zapewnić zgodność i bezpieczeństwo.

Ważnym aspektem jest również dokumentacja techniczna. Projektanci zobowiązani są do tworzenia kompletnej dokumentacji, która obejmuje rysunki techniczne, specyfikacje materiałowe, wyniki obliczeń wytrzymałościowych, analizy ryzyka oraz instrukcje montażu i eksploatacji. Dokumentacja ta jest nie tylko dowodem przestrzegania norm, ale także podstawą do ewentualnych zmian konstrukcyjnych, modernizacji czy analiz powypadkowych.

Optymalizacja procesów produkcyjnych dla projektowanych części maszyn

Projektowanie elementów maszyn to pierwszy, ale równie ważny etap tworzenia produktu. Równie kluczowe jest zapewnienie, aby zaprojektowane komponenty mogły być efektywnie i ekonomicznie wytwarzane przy zachowaniu najwyższych standardów jakościowych. Optymalizacja procesów produkcyjnych dla projektowanych części maszyn polega na ścisłej współpracy między działami projektowym a produkcyjnym już od najwcześniejszych etapów rozwoju.

Jednym z fundamentalnych aspektów jest zasada projektowania pod kątem wytwarzania (Design for Manufacturing – DFM). Polega ona na uwzględnianiu możliwości i ograniczeń konkretnych technologii produkcyjnych już na etapie tworzenia koncepcji i modelowania elementów. Projektant powinien znać dostępne metody wytwarzania – takie jak obróbka skrawaniem (toczenie, frezowanie, wiercenie), odlewanie, kucie, spawanie, formowanie wtryskowe, tłoczenie, a także nowoczesne techniki addytywne (druk 3D) – i wybierać rozwiązania, które są najlepiej dopasowane do tych procesów.

Przykładowo, projektując element przeznaczony do obróbki skrawaniem, należy unikać głębokich, wąskich kieszeni czy ostrych wewnętrznych naroży, które są trudne lub niemożliwe do wykonania standardowymi narzędziami. Należy również przewidzieć odpowiednie powierzchnie bazujące dla obrabiarek CNC, co ułatwi pozycjonowanie detalu i zapewni powtarzalność wymiarów. W przypadku odlewania, istotne jest uwzględnienie kątów pochylenia formy, grubości ścianek oraz możliwości powstawania wad odlewniczych.

Kolejnym ważnym elementem jest optymalizacja materiałowa. Projektant, współpracując z technologami i dostawcami materiałów, powinien wybierać surowce, które nie tylko spełniają wymagania wytrzymałościowe i eksploatacyjne, ale także są łatwo dostępne, mają konkurencyjną cenę i nadają się do stosowanych procesów obróbki. Czasami drobna zmiana gatunku stali lub stopu może znacząco wpłynąć na koszty produkcji i czas realizacji zamówienia.

W kontekście nowoczesnej produkcji, kluczowe znaczenie mają:

- Automatyzacja procesów – projektowanie elementów, które nadają się do obróbki na zautomatyzowanych liniach produkcyjnych, z wykorzystaniem robotów i systemów transportu.

- Standaryzacja – wykorzystywanie standardowych elementów, takich jak śruby, łożyska, elementy złączne, tam gdzie to możliwe, zamiast projektowania ich od podstaw.

- Minimalizacja liczby części – dążenie do tworzenia bardziej zintegrowanych komponentów, które zastępują kilka prostszych części, co redukuje liczbę operacji montażowych i potencjalnych punktów awarii.

- Zarządzanie tolerancjami – precyzyjne określenie dopuszczalnych odchyłek wymiarowych i geometrycznych dla poszczególnych powierzchni i cech elementu. Zbyt wąskie tolerancje mogą drastycznie podnieść koszty produkcji i procent odrzutów, podczas gdy zbyt szerokie mogą wpłynąć na funkcjonalność i trwałość.

Technologie druku 3D, coraz częściej wykorzystywane w produkcji elementów maszyn, otwierają nowe możliwości w zakresie optymalizacji. Pozwalają na tworzenie skomplikowanych geometrii, których nie da się uzyskać tradycyjnymi metodami, co umożliwia projektowanie lżejszych i bardziej wydajnych komponentów. Druk 3D jest również idealny do produkcji małych serii i prototypów, co skraca czas wprowadzania nowych rozwiązań na rynek. Jednakże, projektowanie dla druku 3D wymaga specyficznej wiedzy dotyczącej parametrów druku, materiałów i post-processingu.

Optymalizacja procesów produkcyjnych dla projektowanych części maszyn to ciągły proces doskonalenia, wymagający otwartej komunikacji między wszystkimi zaangażowanymi stronami. Efektem takiej współpracy jest nie tylko obniżenie kosztów i skrócenie czasu produkcji, ale przede wszystkim stworzenie wysokiej jakości, niezawodnych i konkurencyjnych produktów.

Utrzymanie ruchu i diagnostyka projektowanych elementów maszyn

Nawet najlepiej zaprojektowane i wykonane elementy maszyn ulegają zużyciu w trakcie eksploatacji. Dlatego też, aspekt utrzymania ruchu i diagnostyki musi być uwzględniony już na etapie projektowania. Dobre zaprojektowanie z myślą o łatwości serwisowania i monitorowania stanu technicznego znacząco wpływa na żywotność maszyn, redukcję kosztów przestojów i zapewnienie ciągłości produkcji.

Podstawową zasadą projektowania pod kątem utrzymania ruchu (Design for Maintainability – DFM) jest zapewnienie łatwego dostępu do elementów wymagających regularnej konserwacji, smarowania, regulacji lub wymiany. Oznacza to unikanie sytuacji, w których dostęp do kluczowych podzespołów jest zablokowany przez inne części maszyny. Projektanci powinni przewidzieć odpowiednie otwory rewizyjne, klapy serwisowe oraz przestrzeń roboczą dla narzędzi i personelu obsługującego.

Kolejnym ważnym aspektem jest wybór materiałów i rozwiązań konstrukcyjnych, które minimalizują zużycie i przedłużają żywotność elementów. Może to obejmować stosowanie materiałów o podwyższonej odporności na ścieranie, hartowanie powierzchni, nanoszenie powłok ochronnych, stosowanie łożysk ślizgowych lub tocznych o wysokiej trwałości, czy też optymalizację geometrii w celu zmniejszenia koncentracji naprężeń. Dbanie o odpowiednie smarowanie i systemy smarowania jest również kluczowe dla redukcji tarcia i zużycia.

Współczesne podejście do utrzymania ruchu coraz częściej opiera się na diagnostyce predykcyjnej i monitorowaniu stanu technicznego maszyn w czasie rzeczywistym. Projektując elementy maszyn, inżynierowie powinni przewidywać możliwość instalacji odpowiednich czujników i systemów monitorujących. Mogą to być:

- Czujniki drgań – do monitorowania stanu łożysk, kół zębatych, wałów i wykrywania anomalii pracy.

- Czujniki temperatury – do kontroli pracy układów smarowania, hamulcowych czy elementów narażonych na przegrzewanie.

- Czujniki ciśnienia – do monitorowania pracy układów hydraulicznych i pneumatycznych.

- Czujniki zużycia – do oceny stopnia zużycia elementów roboczych, np. tarcz hamulcowych, narzędzi skrawających.

- Kamery termowizyjne – do wykrywania ukrytych ognisk przegrzewania.

Integracja tych czujników z systemami sterowania maszyną lub dedykowanymi systemami monitorowania pozwala na ciągłą ocenę kondycji elementów i przewidywanie potencjalnych awarii. Dzięki temu możliwe jest zaplanowanie prac serwisowych w dogodnym terminie, jeszcze przed wystąpieniem usterki, co pozwala uniknąć kosztownych przestojów produkcyjnych. Jest to podejście znane jako “utrzymanie ruchu oparte na stanie” (Condition-Based Maintenance – CBM) lub “utrzymanie ruchu predykcyjne” (Predictive Maintenance – PdM).

Projektowanie elementów maszyn z myślą o diagnostyce to również ułatwienie kalibracji i regulacji. Elementy, które wymagają okresowej kalibracji lub regulacji, powinny być łatwo dostępne i wyposażone w odpowiednie punkty pomiarowe lub regulacyjne. Jasno oznakowane punkty kontrolne i regulacyjne ułatwiają pracę personelowi technicznemu i minimalizują ryzyko błędów podczas czynności serwisowych.

Wreszcie, należy pamiętać o dokumentacji serwisowej. Projektanci powinni dostarczać jasne i zrozumiałe instrukcje dotyczące konserwacji, smarowania, regulacji i wymiany poszczególnych elementów. Informacje te, często zawarte w instrukcji obsługi maszyny, są nieocenione dla zapewnienia prawidłowej eksploatacji i długowieczności urządzenia. Właściwe podejście do projektowania elementów maszyn z uwzględnieniem utrzymania ruchu i diagnostyki przekłada się bezpośrednio na ekonomiczność i niezawodność całego systemu.