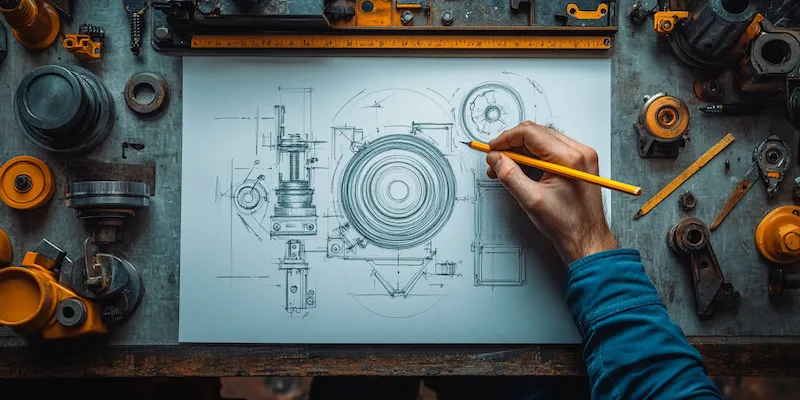

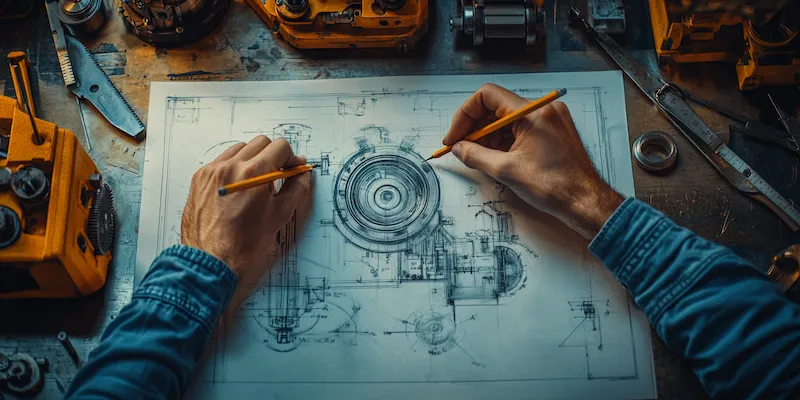

Projektowanie maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowym etapem jest analiza potrzeb klienta, która pozwala na określenie wymagań dotyczących funkcjonalności maszyny. W tym etapie inżynierowie zbierają informacje na temat specyfikacji produktów, które będą wytwarzane, a także warunków pracy, w jakich maszyna będzie funkcjonować. Następnie następuje faza koncepcyjna, w której opracowywane są wstępne szkice i modele 3D. Ważne jest, aby na tym etapie zidentyfikować potencjalne problemy oraz ograniczenia technologiczne. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów oraz komponentów mechanicznych. Inżynierowie muszą również uwzględnić aspekty ergonomiczne oraz bezpieczeństwa pracy. Po zakończeniu projektowania przechodzi się do prototypowania, gdzie tworzony jest pierwszy model maszyny.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność i jakość produkcji. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. W tym kontekście stosuje się różnorodne systemy sterowania, takie jak PLC (Programmable Logic Controller), które umożliwiają precyzyjne zarządzanie pracą maszyny. Inną istotną technologią jest zastosowanie robotów przemysłowych, które mogą wykonywać powtarzalne zadania z dużą dokładnością i szybkością. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych komponentów bez potrzeby stosowania tradycyjnych metod obróbczych. Dodatkowo technologie IoT (Internet of Things) pozwalają na monitorowanie pracy maszyn w czasie rzeczywistym, co umożliwia szybką reakcję na ewentualne awarie oraz optymalizację procesów produkcyjnych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn produkcyjnych

Projektowanie maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z najczęstszych problemów jest konieczność dostosowania maszyny do zmieniających się potrzeb rynku oraz specyfikacji produktów. W miarę jak technologie się rozwijają, klienci oczekują coraz bardziej zaawansowanych rozwiązań, co stawia przed inżynierami nowe wymagania. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności maszyny przy jednoczesnym ograniczeniu kosztów produkcji. W tym kontekście ważne jest znalezienie równowagi między jakością a ceną używanych materiałów oraz komponentów. Dodatkowo inżynierowie muszą brać pod uwagę aspekty związane z bezpieczeństwem pracy oraz ochroną środowiska, co często wiąże się z dodatkowymi regulacjami prawnymi.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się maszynami produkcyjnymi

Aby skutecznie projektować i budować maszyny produkcyjne, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność posługiwania się oprogramowaniem CAD (Computer-Aided Design) jest niezbędna do tworzenia precyzyjnych modeli 3D oraz dokumentacji technicznej. Ponadto inżynierowie powinni znać zasady automatyzacji i programowania systemów sterujących, co umożliwia im projektowanie nowoczesnych rozwiązań technologicznych. Ważne są także umiejętności analityczne i problem-solvingowe, które pozwalają na identyfikację i rozwiązywanie problemów występujących podczas procesu projektowania i budowy maszyn. Równie istotne są umiejętności komunikacyjne, ponieważ inżynierowie często współpracują z innymi specjalistami oraz klientami w celu określenia wymagań projektu.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

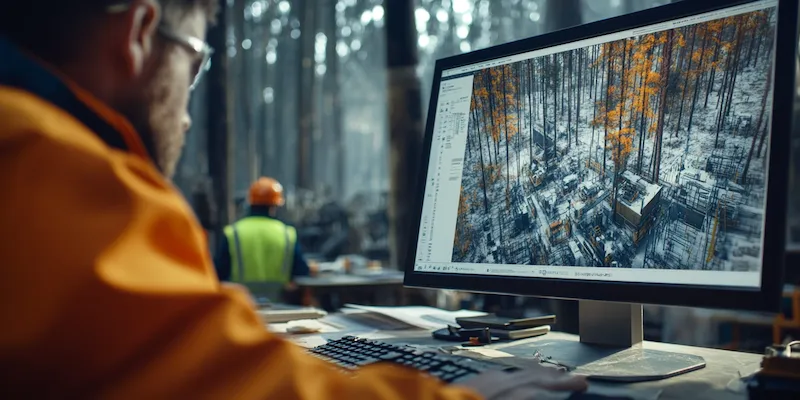

W ostatnich latach projektowanie maszyn produkcyjnych ewoluuje w odpowiedzi na dynamiczne zmiany w technologii oraz wymagania rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wykorzystanie robotów przemysłowych staje się standardem w wielu branżach, co umożliwia realizację skomplikowanych zadań z wysoką precyzją i powtarzalnością. Kolejnym istotnym trendem jest integracja sztucznej inteligencji i uczenia maszynowego w systemach sterujących, co pozwala na optymalizację procesów produkcyjnych oraz przewidywanie awarii. Dzięki tym technologiom maszyny mogą dostosowywać swoje działanie do zmieniających się warunków pracy, co zwiększa ich efektywność. Również koncepcja Przemysłu 4.0, która zakłada pełną cyfryzację i połączenie maszyn z siecią, staje się coraz bardziej popularna. W ramach tej koncepcji maszyny są wyposażane w czujniki IoT, które umożliwiają zbieranie danych o ich pracy oraz analizę tych informacji w czasie rzeczywistym.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych kluczową rolę odgrywa dobór odpowiednich materiałów, które muszą spełniać określone wymagania dotyczące wytrzymałości, trwałości oraz odporności na różne czynniki zewnętrzne. Najczęściej wykorzystywanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością mechaniczną i jest stosunkowo łatwa w obróbce. Stal nierdzewna jest również popularna ze względu na swoją odporność na korozję, co czyni ją idealnym wyborem dla maszyn pracujących w trudnych warunkach. W przypadku elementów wymagających mniejszej wagi, takich jak ramy czy obudowy, często stosuje się aluminium, które łączy niską wagę z dobrą wytrzymałością. W ostatnich latach rośnie zainteresowanie materiałami kompozytowymi, które oferują doskonałe właściwości mechaniczne przy jednoczesnym zachowaniu niskiej wagi. Materiały te są szczególnie cenione w branży lotniczej i motoryzacyjnej. Dodatkowo inżynierowie coraz częściej korzystają z tworzyw sztucznych, które znajdują zastosowanie w różnych komponentach maszyn ze względu na swoją elastyczność oraz odporność na chemikalia.

Jakie są zasady bezpieczeństwa przy projektowaniu maszyn produkcyjnych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn produkcyjnych. Inżynierowie muszą przestrzegać szeregu norm i przepisów dotyczących bezpieczeństwa pracy, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wystąpienia wypadków. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy inżynierowie mogą wdrożyć odpowiednie środki zaradcze, takie jak osłony czy blokady bezpieczeństwa, które mają na celu ochronę operatorów przed niebezpiecznymi ruchomymi częściami maszyny. Ponadto ważne jest zapewnienie odpowiedniej ergonomii miejsca pracy, aby zminimalizować ryzyko urazów związanych z długotrwałym użytkowaniem maszyny. Warto również zwrócić uwagę na szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa, co pozwala na zwiększenie świadomości zagrożeń i poprawę kultury bezpieczeństwa w miejscu pracy.

Jakie są koszty związane z projektowaniem i budową maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie oraz materiały. Na początku procesu projektowania istotne jest oszacowanie kosztów związanych z pracą zespołu inżynierskiego oraz czasem poświęconym na badania i rozwój. Koszty te mogą obejmować wynagrodzenia pracowników, koszty oprogramowania CAD oraz wydatki związane z prototypowaniem. Po zakończeniu etapu projektowania następuje faza budowy maszyny, która wiąże się z zakupem materiałów oraz komponentów mechanicznych. Ceny surowców mogą się różnić w zależności od ich jakości oraz dostępności na rynku. Dodatkowo warto uwzględnić koszty związane z testowaniem maszyny oraz ewentualnymi poprawkami wynikającymi z przeprowadzonych prób. Koszt eksploatacji maszyny również powinien być brany pod uwagę przy ocenie całkowitych wydatków związanych z projektem.

Jakie są perspektywy rozwoju branży maszyn produkcyjnych

Branża maszyn produkcyjnych stoi przed wieloma możliwościami rozwoju w nadchodzących latach dzięki postępom technologicznym oraz rosnącym wymaganiom rynku. W miarę jak przedsiębiorstwa dążą do zwiększenia efektywności swoich procesów produkcyjnych, zapotrzebowanie na nowoczesne maszyny będzie rosło. Przemysł 4.0 staje się kluczowym czynnikiem napędzającym innowacje w tej dziedzinie poprzez integrację technologii cyfrowych i automatyzacji procesów. Firmy będą inwestować w rozwiązania oparte na sztucznej inteligencji i big data, co pozwoli im lepiej monitorować i optymalizować swoje operacje produkcyjne. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa sprawia, że producenci będą musieli dostosować swoje maszyny do wymagań dotyczących ochrony środowiska i efektywności energetycznej. To oznacza większe zainteresowanie technologiami zielonymi oraz odnawialnymi źródłami energii w kontekście projektowania nowych urządzeń.

Jakie są kluczowe aspekty współpracy z klientami w projektowaniu maszyn produkcyjnych

Współpraca z klientami jest niezwykle istotnym elementem procesu projektowania maszyn produkcyjnych, ponieważ pozwala na lepsze zrozumienie ich potrzeb oraz oczekiwań. Kluczowym krokiem jest przeprowadzenie szczegółowych rozmów, które umożliwiają zebranie informacji na temat specyfikacji technicznych oraz funkcjonalności maszyny. Warto również zaangażować klientów w proces projektowania, co może przyczynić się do lepszego dopasowania produktu do ich wymagań. Regularne spotkania i konsultacje pozwalają na bieżąco wprowadzać zmiany oraz dostosowywać projekt do zmieniających się potrzeb. Ważne jest także zapewnienie transparentności w komunikacji, aby klienci byli na bieżąco informowani o postępach prac oraz ewentualnych problemach. Dobrze zorganizowana współpraca z klientami nie tylko zwiększa satysfakcję z finalnego produktu, ale również buduje długotrwałe relacje biznesowe, co może prowadzić do kolejnych zamówień oraz rekomendacji.