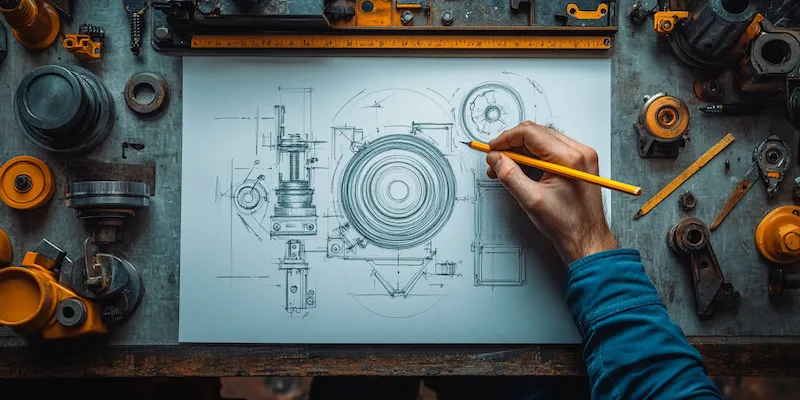

Projektowanie i budowa maszyn przemysłowych to złożony proces, który wymaga starannego planowania oraz koordynacji wielu działań. Kluczowe etapy tego procesu zaczynają się od analizy potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne projekty oraz modele 3D, co pozwala na wizualizację przyszłego produktu. Po zatwierdzeniu koncepcji przechodzi się do szczegółowego projektowania, gdzie uwzględnia się wszystkie aspekty techniczne, takie jak materiały, mechanika czy elektronika. W tym etapie kluczowe jest także przeprowadzenie analiz wytrzymałościowych oraz symulacji komputerowych, które pomagają w identyfikacji potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Kolejnym krokiem jest przygotowanie dokumentacji technicznej oraz planu produkcji, co umożliwia sprawną realizację projektu.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W dzisiejszych czasach projektowanie i budowa maszyn przemysłowych opierają się na zaawansowanych technologiach, które znacząco poprawiają efektywność oraz jakość produkcji. Jednym z najważniejszych elementów jest wykorzystanie technologii CAD (Computer-Aided Design), która umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Dzięki temu możliwe jest szybsze wprowadzanie zmian oraz optymalizacja projektów. Kolejnym istotnym aspektem jest zastosowanie technologii CAM (Computer-Aided Manufacturing), która automatyzuje procesy produkcyjne i zwiększa ich dokładność. W ostatnich latach coraz większą rolę odgrywają również technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych komponentów bez konieczności stosowania tradycyjnych metod obróbczych. Również automatyka i robotyzacja stają się nieodłącznymi elementami nowoczesnych zakładów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów pracy.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z najczęstszych problemów jest dostosowanie maszyny do specyficznych potrzeb klienta, co często wymaga indywidualnego podejścia oraz elastyczności ze strony zespołu projektowego. Dodatkowo zmieniające się przepisy prawne oraz normy bezpieczeństwa mogą stanowić istotne utrudnienie, ponieważ inżynierowie muszą na bieżąco śledzić te zmiany i dostosowywać swoje projekty do obowiązujących standardów. Innym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi, co może prowadzić do problemów związanych z kompatybilnością oraz koniecznością przeszkolenia pracowników. Również ograniczenia budżetowe mogą wpływać na wybór materiałów czy technologii produkcji, co z kolei może wpłynąć na jakość finalnego produktu.

Jakie umiejętności są niezbędne w branży projektowania maszyn przemysłowych

Aby skutecznie uczestniczyć w procesie projektowania i budowy maszyn przemysłowych, niezbędne są różnorodne umiejętności oraz wiedza z wielu dziedzin inżynierii. Przede wszystkim kluczowe są umiejętności techniczne związane z mechaniką, elektroniką oraz automatyką, które pozwalają na tworzenie funkcjonalnych i efektywnych rozwiązań. Wiedza z zakresu materiałoznawstwa również odgrywa istotną rolę, ponieważ odpowiedni dobór materiałów ma bezpośredni wpływ na trwałość i niezawodność maszyny. Umiejętności programistyczne stają się coraz bardziej pożądane w branży, zwłaszcza w kontekście automatyzacji procesów oraz integracji systemów informatycznych z urządzeniami przemysłowymi. Również zdolności analityczne są niezbędne do przeprowadzania symulacji oraz analiz wytrzymałościowych, które pomagają w identyfikacji potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Komunikacja interpersonalna jest równie ważna, ponieważ praca nad projektem często wymaga współpracy z innymi specjalistami oraz klientami.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach projektowanie i budowa maszyn przemysłowych uległy znacznym zmianom, co jest wynikiem dynamicznego rozwoju technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem, co umożliwia nie tylko szybszą produkcję, ale również poprawę jakości wyrobów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji oraz uczenia maszynowego w procesach projektowania i optymalizacji maszyn. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w branży, co prowadzi do poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań. Warto także zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie maszyn oraz zbieranie danych, co przyczynia się do lepszego zarządzania procesami produkcyjnymi oraz ich optymalizacji.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn przemysłowych

Bezpieczeństwo w projektowaniu i budowie maszyn przemysłowych to niezwykle istotny temat, który wymaga szczególnej uwagi na każdym etapie procesu. Kluczowym aspektem jest przestrzeganie norm i przepisów dotyczących bezpieczeństwa, które mają na celu ochronę pracowników oraz użytkowników maszyn. W fazie projektowania inżynierowie muszą uwzględnić różnorodne czynniki ryzyka, takie jak ruchome części maszyny, wysokie temperatury czy substancje chemiczne, które mogą stanowić zagrożenie dla zdrowia. Ważne jest również zaprojektowanie ergonomicznych stanowisk pracy, które minimalizują ryzyko urazów związanych z długotrwałym użytkowaniem maszyn. Testowanie i walidacja maszyn przed ich wdrożeniem do użytku to kolejny kluczowy element zapewniający bezpieczeństwo. Przeprowadzanie odpowiednich testów funkcjonalnych oraz symulacji pozwala na identyfikację potencjalnych problemów i ich eliminację przed rozpoczęciem produkcji. Szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa jest równie ważne, aby zapewnić bezpieczne środowisko pracy.

Jakie są różnice między projektowaniem a budową maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to dwa odrębne, ale ściśle ze sobą powiązane etapy procesu tworzenia nowych urządzeń. Projektowanie koncentruje się głównie na opracowywaniu koncepcji maszyny, jej funkcji oraz specyfikacji technicznych. Inżynierowie zajmujący się tym etapem muszą posiadać wiedzę z zakresu mechaniki, elektroniki oraz materiałoznawstwa, aby stworzyć efektywne i innowacyjne rozwiązania. W tym etapie kluczowe są także analizy wytrzymałościowe oraz symulacje komputerowe, które pomagają w ocenie działania maszyny przed jej fizyczną budową. Z kolei budowa maszyn to etap realizacji projektu, który obejmuje produkcję komponentów oraz ich montaż. W tym procesie istotne są umiejętności praktyczne oraz znajomość technologii obróbczych i montażowych. Budowa wymaga również współpracy z dostawcami materiałów oraz podwykonawcami, co może wpłynąć na czas realizacji projektu.

Jakie są możliwości kariery w branży projektowania maszyn przemysłowych

Branża projektowania i budowy maszyn przemysłowych oferuje wiele możliwości kariery dla osób z odpowiednimi kwalifikacjami i umiejętnościami. Inżynierowie mechanicy są jednymi z najbardziej poszukiwanych specjalistów w tej dziedzinie, zajmując się zarówno projektowaniem nowych urządzeń, jak i optymalizacją istniejących rozwiązań. Istnieje również zapotrzebowanie na inżynierów automatyków, którzy specjalizują się w automatyzacji procesów produkcyjnych oraz integracji systemów sterowania. Osoby z umiejętnościami programistycznymi mogą znaleźć zatrudnienie jako programiści PLC lub specjaliści ds. systemów SCADA, co wiąże się z tworzeniem oprogramowania do zarządzania procesami przemysłowymi. Również inżynierowie jakości odgrywają kluczową rolę w zapewnieniu wysokich standardów produkcji poprzez przeprowadzanie testów i audytów jakościowych. Dodatkowo branża ta oferuje możliwości rozwoju kariery menedżerskiej dla osób z doświadczeniem w zarządzaniu projektami lub zespołami inżynieryjnymi. Warto również zauważyć rosnące znaczenie specjalistów ds.

Jakie są koszty związane z projektowaniem i budową maszyn przemysłowych

Koszty związane z projektowaniem i budową maszyn przemysłowych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do produkcji. Na początku procesu należy uwzględnić koszty związane z badaniami rynku oraz analizą potrzeb klienta, co pozwala na określenie specyfikacji technicznych maszyny. Następnie koszty te obejmują fazę projektowania, która może wiązać się z wynagrodzeniem zespołu inżynieryjnego oraz zakupem oprogramowania CAD/CAM potrzebnego do tworzenia modeli 3D i dokumentacji technicznej. Kolejnym istotnym elementem są koszty produkcji komponentów maszyny, które mogą obejmować zarówno materiały, jak i usługi obróbcze czy montażowe. Dodatkowo warto uwzględnić wydatki związane z testowaniem maszyny oraz jej certyfikacją zgodnie z obowiązującymi normami bezpieczeństwa. Koszty te mogą być znacznie wyższe w przypadku skomplikowanych urządzeń wymagających zaawansowanych technologii czy unikalnych rozwiązań konstrukcyjnych.

Jakie są zalety korzystania z nowoczesnych narzędzi w projektowaniu maszyn przemysłowych

Korzystanie z nowoczesnych narzędzi w projektowaniu i budowie maszyn przemysłowych przynosi szereg korzyści zarówno dla inżynierów, jak i dla całych przedsiębiorstw. Przede wszystkim narzędzia CAD (Computer-Aided Design) umożliwiają szybkie tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej, co znacznie przyspiesza proces projektowania. Dzięki nim inżynierowie mogą łatwo wprowadzać zmiany w projekcie oraz przeprowadzać analizy wytrzymałościowe jeszcze przed rozpoczęciem produkcji fizycznej maszyny. Zastosowanie technologii CAM (Computer-Aided Manufacturing) automatyzuje procesy produkcyjne, co zwiększa dokładność obróbki komponentów oraz redukuje czas realizacji zamówień. Dodatkowo nowoczesne oprogramowanie do symulacji pozwala na przewidywanie zachowań maszyny w różnych warunkach pracy, co minimalizuje ryzyko wystąpienia awarii po jej wdrożeniu do użytku.