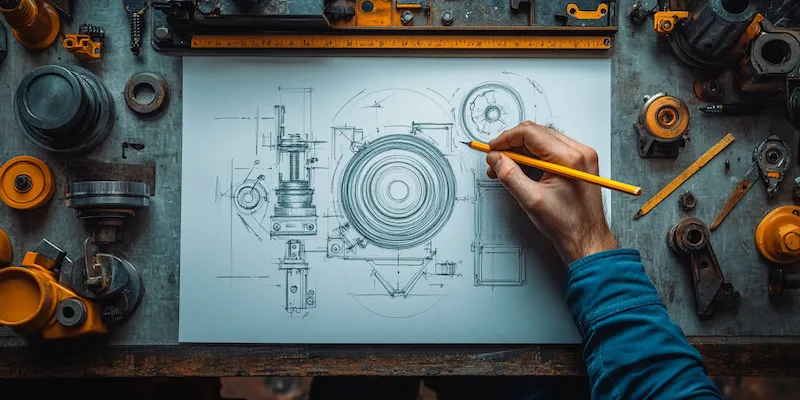

Projektowanie maszyn montażowych to proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest analiza wymagań klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. Na tym etapie inżynierowie muszą zrozumieć, jakie elementy będą montowane, w jakiej ilości oraz jakie są oczekiwania dotyczące wydajności. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele 3D, które pozwalają na wizualizację projektu. Warto również zwrócić uwagę na wybór odpowiednich materiałów i technologii produkcji, które mają kluczowe znaczenie dla trwałości i efektywności maszyny. Kolejnym krokiem jest prototypowanie, które umożliwia testowanie różnych rozwiązań i wprowadzenie ewentualnych poprawek przed rozpoczęciem masowej produkcji. Na końcu następuje faza wdrożenia, gdzie maszyna jest instalowana u klienta i przeprowadzane są szkolenia dla operatorów.

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

W dzisiejszych czasach projektowanie maszyn montażowych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję pracy. Jednym z najważniejszych narzędzi wykorzystywanych w tym procesie jest oprogramowanie CAD, które umożliwia tworzenie szczegółowych modeli 3D oraz symulacji ruchu. Dzięki temu inżynierowie mogą dokładnie zobaczyć, jak poszczególne elementy będą współdziałały ze sobą w rzeczywistości. Kolejną technologią, która zyskuje na popularności, jest automatyzacja procesów za pomocą robotów przemysłowych. Roboty te mogą wykonywać powtarzalne zadania z dużą precyzją, co przyspiesza proces montażu i redukuje ryzyko błędów ludzkich. Warto również wspomnieć o zastosowaniu technologii druku 3D, która pozwala na szybkie prototypowanie części zamiennych oraz komponentów maszyn. Dzięki temu możliwe jest szybsze wprowadzanie innowacji oraz dostosowywanie projektów do zmieniających się potrzeb rynku.

Jakie wyzwania napotykają inżynierowie podczas projektowania maszyn montażowych

Inżynierowie zajmujący się projektowaniem maszyn montażowych stają przed wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. Klienci często oczekują innowacyjnych rozwiązań, które będą jednocześnie wydajne i ekonomiczne. W związku z tym inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych w produkcji maszyn. Niskiej jakości elementy mogą prowadzić do awarii lub obniżenia wydajności całego systemu montażowego. Dodatkowo inżynierowie muszą brać pod uwagę aspekty ergonomiczne i bezpieczeństwa pracy operatorów maszyn. Projektując maszyny montażowe, należy zadbać o to, aby były one łatwe w obsłudze i nie stwarzały zagrożeń dla pracowników.

Jakie umiejętności są niezbędne do projektowania maszyn montażowych

Aby skutecznie projektować maszyny montażowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność posługiwania się oprogramowaniem CAD jest również kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz analizę ich działania w symulacjach komputerowych. Ponadto inżynierowie powinni być zaznajomieni z zasadami automatyzacji procesów oraz programowania robotów przemysłowych, co staje się coraz bardziej istotne w nowoczesnym projektowaniu maszyn montażowych. Oprócz umiejętności technicznych ważne są także zdolności komunikacyjne oraz umiejętność pracy w zespole. Projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak technicy czy menedżerowie produkcji, dlatego umiejętność jasnego przekazywania informacji oraz współpracy nad wspólnym celem jest niezwykle cenna.

Jakie są najnowsze trendy w projektowaniu maszyn montażowych

W ostatnich latach projektowanie maszyn montażowych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny mogą analizować dane w czasie rzeczywistym, co pozwala na optymalizację procesów montażowych oraz przewidywanie potencjalnych awarii. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie maszyn z siecią, co z kolei pozwala na zdalne monitorowanie ich pracy oraz zbieranie danych o wydajności. Wprowadzenie rozwiązań IoT zwiększa efektywność zarządzania produkcją i pozwala na szybsze podejmowanie decyzji. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego projektowania, które uwzględnia aspekty ekologiczne i efektywność energetyczną. Firmy coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko, co staje się kluczowym czynnikiem w procesie projektowania maszyn montażowych.

Jakie zastosowania mają maszyny montażowe w różnych branżach

Maszyny montażowe znajdują zastosowanie w wielu branżach, od przemysłu motoryzacyjnego po elektronikę, a ich różnorodność sprawia, że są one niezbędnym elementem nowoczesnej produkcji. W przemyśle motoryzacyjnym maszyny montażowe służą do łączenia różnych komponentów pojazdów, takich jak silniki, nadwozia czy układy napędowe. Dzięki automatyzacji tych procesów możliwe jest osiągnięcie wysokiej precyzji oraz zwiększenie wydajności produkcji. W branży elektronicznej maszyny montażowe są wykorzystywane do składania skomplikowanych układów elektronicznych, takich jak płyty główne czy urządzenia mobilne. Tutaj kluczowa jest szybkość i dokładność, ponieważ nawet najmniejsze błędy mogą prowadzić do poważnych problemów funkcjonalnych. W przemyśle spożywczym maszyny montażowe pomagają w pakowaniu produktów oraz ich etykietowaniu, co przyspiesza procesy logistyczne i zwiększa efektywność całej linii produkcyjnej. Również w branży farmaceutycznej maszyny te odgrywają istotną rolę, umożliwiając automatyczne pakowanie leków oraz kontrolę jakości produktów.

Jakie są korzyści z automatyzacji procesów montażowych

Automatyzacja procesów montażowych przynosi wiele korzyści zarówno dla producentów, jak i dla samych pracowników. Przede wszystkim automatyzacja pozwala na znaczne zwiększenie wydajności produkcji. Maszyny mogą pracować przez długi czas bez przerw, co przekłada się na większą ilość wyprodukowanych jednostek w krótszym czasie. Dodatkowo automatyzacja redukuje ryzyko błędów ludzkich, co jest szczególnie istotne w przypadku skomplikowanych procesów montażowych wymagających dużej precyzji. Kolejną korzyścią jest oszczędność kosztów związanych z zatrudnieniem pracowników do wykonywania powtarzalnych zadań. Dzięki inwestycjom w maszyny montażowe firmy mogą skoncentrować swoje zasoby ludzkie na bardziej kreatywnych i wymagających zadaniach, co przyczynia się do wzrostu innowacyjności organizacji. Automatyzacja wpływa także na poprawę bezpieczeństwa pracy, ponieważ maszyny mogą przejąć niebezpieczne lub uciążliwe zadania, zmniejszając ryzyko wypadków w miejscu pracy.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn montażowych

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn montażowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo pracy operatorów. Kluczowym aspektem ergonomii jest dostosowanie wysokości stanowisk pracy do wzrostu operatora oraz zapewnienie odpowiedniej przestrzeni roboczej, która umożliwia swobodne poruszanie się i wykonywanie czynności montażowych bez nadmiernego wysiłku fizycznego. Ważne jest również zaprojektowanie paneli sterujących w sposób intuicyjny i łatwy w obsłudze, aby operatorzy mogli szybko reagować na zmieniające się warunki pracy. Dodatkowo należy zwrócić uwagę na odpowiednie oświetlenie stanowisk pracy oraz eliminację hałasu generowanego przez maszyny, co ma kluczowe znaczenie dla zdrowia pracowników. Ergonomiczne projektowanie maszyn montażowych powinno również uwzględniać aspekty psychologiczne, takie jak stres czy zmęczenie psychiczne operatorów. Wprowadzenie przerw w pracy oraz rotacja stanowisk może pomóc w redukcji monotonii i zwiększeniu satysfakcji z wykonywanej pracy.

Jakie są przyszłościowe kierunki rozwoju maszyn montażowych

Przyszłość maszyn montażowych zapowiada się obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie zaawansowanych systemów robotycznych oraz sztucznej inteligencji. Roboty będą coraz bardziej autonomiczne i zdolne do podejmowania decyzji na podstawie analizy danych zbieranych podczas pracy. Kolejnym istotnym kierunkiem jest rozwój technologii IoT, która umożliwi jeszcze lepsze monitorowanie i zarządzanie procesami produkcyjnymi poprzez zbieranie danych z różnych źródeł i ich analizę w czasie rzeczywistym. Zwiększona integracja systemów informatycznych z maszynami montażowymi pozwoli na bardziej elastyczne dostosowywanie produkcji do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów. Warto również zauważyć rosnące zainteresowanie ekologicznymi rozwiązaniami w projektowaniu maszyn montażowych, które uwzględniają aspekty związane z ochroną środowiska oraz efektywnością energetyczną.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn montażowych

Podczas projektowania maszyn montażowych inżynierowie mogą popełniać różnorodne błędy, które mogą negatywnie wpłynąć na efektywność i jakość finalnego produktu. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz specyfikacji technicznych przed rozpoczęciem projektu. Brak dokładnego zrozumienia potrzeb użytkowników może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań lub wymaga kosztownych poprawek po zakończeniu fazy prototypowania. Innym powszechnym błędem jest ignorowanie aspektów ergonomicznych podczas projektowania stanowisk pracy dla operatorów maszyn. Niewłaściwe zaprojektowane stanowiska mogą prowadzić do dyskomfortu lub kontuzji pracowników, co wpłynie na wydajność produkcji oraz morale zespołu. Dodatkowo inżynierowie często nie biorą pod uwagę możliwości rozwoju technologii oraz zmieniających się potrzeb rynku podczas planowania projektu, co może skutkować przestarzałym rozwiązaniem już po krótkim czasie użytkowania maszyny.