Projektowanie maszyn na zamówienie to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest zrozumienie potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione. W tym celu inżynierowie często przeprowadzają szczegółowe rozmowy z klientem, aby dokładnie określić wymagania dotyczące funkcjonalności maszyny, jej wydajności oraz warunków pracy. Następnie następuje faza koncepcyjna, w której tworzone są wstępne projekty i szkice. W tej fazie inżynierowie mogą korzystać z różnych narzędzi CAD, które pozwalają na wizualizację pomysłów i ich modyfikację. Kolejnym etapem jest analiza techniczna, która obejmuje obliczenia wytrzymałościowe oraz symulacje działania maszyny w różnych warunkach. To kluczowy moment, ponieważ pozwala na identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Po zakończeniu analizy i zatwierdzeniu projektu przez klienta, można przystąpić do etapu prototypowania, gdzie powstaje pierwszy model maszyny.

Jakie technologie są wykorzystywane w projektowaniu maszyn na zamówienie

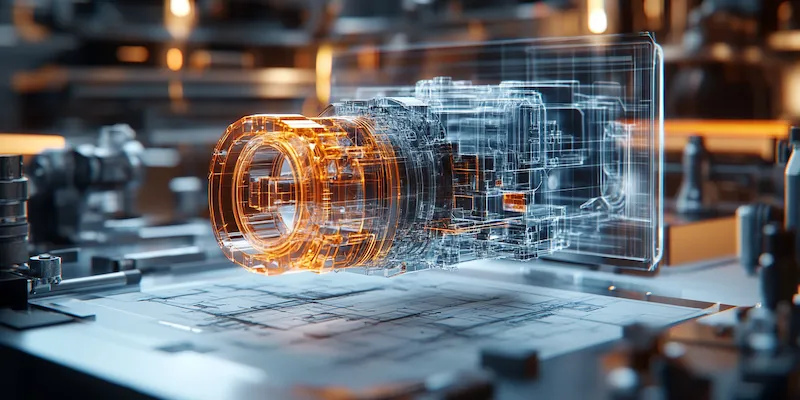

W dzisiejszych czasach projektowanie maszyn na zamówienie korzysta z wielu nowoczesnych technologii, które znacznie ułatwiają cały proces. Jednym z najważniejszych narzędzi są systemy CAD, które umożliwiają tworzenie trójwymiarowych modeli maszyn oraz ich symulacji. Dzięki nim inżynierowie mogą szybko wprowadzać zmiany oraz analizować różne scenariusze działania maszyny. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie produkcji, które pozwala na automatyzację procesów wytwarzania. Wykorzystanie technologii CNC umożliwia precyzyjne cięcie i formowanie materiałów zgodnie z zaprojektowanymi parametrami. Dodatkowo, coraz częściej stosuje się druk 3D do prototypowania elementów maszyn, co znacząco przyspiesza proces testowania i wdrażania nowych rozwiązań. Warto również wspomnieć o zastosowaniu sztucznej inteligencji oraz analizy danych w projektowaniu maszyn na zamówienie. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz optymalizacja pracy maszyn w czasie rzeczywistym.

Jakie są zalety projektowania maszyn na zamówienie dla firm

Projektowanie maszyn na zamówienie przynosi wiele korzyści dla firm, które decydują się na takie rozwiązanie. Przede wszystkim pozwala to na dostosowanie sprzętu do specyficznych potrzeb produkcyjnych danego przedsiębiorstwa. Dzięki temu maszyny mogą działać bardziej efektywnie i zwiększać wydajność produkcji. Kolejną zaletą jest możliwość integracji nowych technologii i innowacyjnych rozwiązań, co może prowadzić do oszczędności kosztów operacyjnych oraz zwiększenia konkurencyjności firmy na rynku. Maszyny zaprojektowane specjalnie dla danej branży często charakteryzują się lepszą ergonomią oraz łatwiejszą obsługą, co przekłada się na większe bezpieczeństwo pracowników i mniejsze ryzyko awarii. Ponadto, projektowanie maszyn na zamówienie umożliwia elastyczność w dostosowywaniu sprzętu do zmieniających się warunków rynkowych czy wymagań klientów. Firmy mogą również liczyć na wsparcie ze strony producenta podczas całego procesu użytkowania maszyny, co zapewnia szybsze rozwiązywanie ewentualnych problemów technicznych.

Jakie wyzwania wiążą się z projektowaniem maszyn na zamówienie

Projektowanie maszyn na zamówienie wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego końcową jakość. Jednym z głównych problemów jest konieczność precyzyjnego określenia wymagań klienta już na samym początku współpracy. Często zdarza się, że oczekiwania zmieniają się w trakcie realizacji projektu, co może prowadzić do opóźnień i dodatkowych kosztów. Innym wyzwaniem jest integracja różnych technologii oraz komponentów od różnych dostawców, co może skutkować problemami z kompatybilnością lub jakością użytych materiałów. Dodatkowo inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, co często wymusza podejmowanie trudnych decyzji dotyczących kompromisów w projekcie. Ważnym aspektem jest także zapewnienie odpowiednich standardów jakości oraz zgodności z normami branżowymi, co wymaga przeprowadzenia szeregu testów i certyfikacji przed oddaniem maszyny do użytku.

Jakie są kluczowe aspekty współpracy z klientem w projektowaniu maszyn na zamówienie

Współpraca z klientem jest jednym z najważniejszych elementów procesu projektowania maszyn na zamówienie. Kluczowym aspektem tej współpracy jest komunikacja, która powinna być jasna i regularna. Inżynierowie muszą być w stanie zrozumieć potrzeby klienta oraz jego oczekiwania dotyczące funkcjonalności maszyny. W tym celu warto stosować różne metody zbierania informacji, takie jak wywiady, ankiety czy warsztaty, które pozwalają na dokładne określenie wymagań. Kolejnym istotnym elementem jest prezentacja wstępnych koncepcji oraz prototypów klientowi, co daje mu możliwość wyrażenia swoich uwag i sugestii. Dzięki temu można uniknąć nieporozumień oraz wprowadzić zmiany na wcześniejszym etapie projektu. Również ważne jest ustalenie harmonogramu prac oraz budżetu, aby obie strony miały świadomość oczekiwań i ograniczeń. W miarę postępu prac warto organizować regularne spotkania, aby informować klienta o postępach oraz ewentualnych problemach, które mogą się pojawić. Taka transparentność buduje zaufanie i pozwala na szybsze podejmowanie decyzji.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn na zamówienie

Podczas projektowania maszyn na zamówienie istnieje wiele pułapek, które mogą prowadzić do błędów i problemów w realizacji projektu. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta, co może skutkować stworzeniem maszyny, która nie spełnia oczekiwań lub nie działa zgodnie z założeniami. Często zdarza się również, że inżynierowie pomijają etap analizy ryzyka, co prowadzi do nieprzewidzianych problemów podczas testowania prototypu. Innym istotnym błędem jest niewłaściwe zarządzanie czasem i budżetem, co może skutkować opóźnieniami i przekroczeniami kosztów. Niekiedy inżynierowie decydują się na stosowanie tańszych materiałów lub komponentów, co może wpłynąć na jakość i trwałość maszyny. Ważnym aspektem jest także brak dokumentacji technicznej oraz instrukcji obsługi, co może prowadzić do problemów w późniejszym użytkowaniu maszyny przez klientów. Warto również zwrócić uwagę na konieczność przeprowadzania testów jakościowych oraz certyfikacji przed oddaniem maszyny do użytku. Ignorowanie tych kroków może prowadzić do poważnych konsekwencji prawnych oraz finansowych dla firmy projektowej.

Jakie trendy kształtują przyszłość projektowania maszyn na zamówienie

Przyszłość projektowania maszyn na zamówienie kształtowana jest przez wiele trendów technologicznych oraz rynkowych, które mają wpływ na sposób pracy inżynierów oraz oczekiwania klientów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W związku z tym rośnie zapotrzebowanie na maszyny wyposażone w nowoczesne systemy sterowania oraz robotykę przemysłową. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie pracy maszyn oraz zbieranie danych w czasie rzeczywistym. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych. Również sztuczna inteligencja odgrywa coraz większą rolę w projektowaniu maszyn, umożliwiając automatyczne dostosowywanie parametrów pracy do zmieniających się warunków. Dodatkowo rośnie znaczenie zrównoważonego rozwoju oraz ekologicznych rozwiązań w projektowaniu maszyn, co skłania firmy do poszukiwania innowacyjnych materiałów oraz technologii minimalizujących wpływ produkcji na środowisko.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn na zamówienie

Aby skutecznie zajmować się projektowaniem maszyn na zamówienie, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, która pozwala na tworzenie funkcjonalnych i wydajnych rozwiązań. Umiejętność obsługi programów CAD i CAM jest równie ważna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz planowanie procesów produkcyjnych. Dodatkowo inżynierowie powinni być zaznajomieni z nowoczesnymi technologiami takimi jak druk 3D czy sztuczna inteligencja, które stają się coraz bardziej powszechne w branży. Oprócz umiejętności technicznych niezwykle istotne są także kompetencje miękkie, takie jak umiejętność pracy w zespole czy efektywna komunikacja z klientem. Inżynierowie muszą być otwarci na współpracę z innymi specjalistami oraz potrafić słuchać potrzeb klientów i dostosowywać swoje projekty do ich oczekiwań. Ważna jest także zdolność do analizy problemów oraz podejmowania decyzji pod presją czasu, co często ma miejsce podczas realizacji skomplikowanych projektów.

Jakie są przykłady zastosowań maszyn zaprojektowanych na zamówienie

Maszyny zaprojektowane na zamówienie znajdują zastosowanie w wielu branżach i sektorach przemysłu, a ich różnorodność zależy od specyficznych potrzeb klientów. Przykładem mogą być maszyny wykorzystywane w przemyśle spożywczym do pakowania produktów – takie urządzenia często muszą spełniać rygorystyczne normy sanitarno-epidemiologiczne oraz być dostosowane do różnych rodzajów opakowań i produktów spożywczych. W branży motoryzacyjnej często projektowane są linie montażowe dostosowane do konkretnego modelu samochodu lub grupy modeli, co pozwala na zwiększenie efektywności produkcji i redukcję kosztów związanych z przechowywaniem części zamiennych. W przemyśle chemicznym można spotkać maszyny służące do mieszania substancji chemicznych czy dozowania składników według ściśle określonych parametrów – takie rozwiązania wymagają precyzyjnego sterowania i monitorowania procesów produkcyjnych. Również sektor medyczny korzysta z maszyn zaprojektowanych na zamówienie – przykładem mogą być urządzenia diagnostyczne lub sprzęt chirurgiczny dostosowany do indywidualnych potrzeb placówek medycznych.

Jakie są koszty związane z projektowaniem maszyn na zamówienie

Koszty związane z projektowaniem maszyn na zamówienie mogą się znacznie różnić w zależności od wielu czynników takich jak skomplikowanie projektu, użyte materiały czy technologie produkcji. Na początku procesu należy uwzględnić koszty związane z analizą wymagań klienta oraz opracowaniem koncepcji maszyny – te etapy mogą wymagać sporego nakładu czasu i pracy zespołu inżynieryjnego. Następnie pojawiają się koszty związane z tworzeniem prototypu – to moment, kiedy firma musi ponieść wydatki związane z materiałami oraz robocizną potrzebną do wykonania pierwszego modelu maszyny.